Приказано выжить! Часть 10 "Защитить от крупных калибров оружия"

К вопросу о боевой живучести самолетов и эффективности авиационного стрелково-пушечного вооружения

Победный 1945 год - ужесточение требований

К началу 1945 г. ВВС КА пересмотрели требования к авиационной броне с учетом опыта боевых действий и эксплуатации самолетов на фронте, а также ужесточили приемку бронедеталей и конструкций из них. По мнению специалистов ГК НИИ ВВС, необходимо было "дополнить существующие технические условия испытаниями на живучесть обстрелом снарядами крупного калибра (на ближайшее время калибра 20 мм)". При этом не следовало снижать требования к бронестойкости.

Дело в том, что существующие в серийном производстве стали АБ-2 (КП-2) и ХД не удовлетворяли в полной мере этим обоим требованиям. Сталь АБ-2 превосходила ХД по бронестойкости (в основном за счет более высокого содержания углерода и, соответственно, более высокого предела прочности), но несколько уступала ей по живучести; сталь ХД, "будучи мягче брони АБ-2", разрушалась при прохождении через нее снаряда крупного калибра более пластично, чем АБ-2.

В первую очередь, требовалось исключить возможность разрушения брони при попадании в нее крупнокалиберных пуль и снарядов калибра 20-23 мм. На языке прочности и пластичности это означает, что более высокая пластичность броневой стали не должна достигаться ценой снижения ее прочности.

Исследования ВИАМ убедительно показывали, что увеличение содержания никеля в стали (было изучено содержание никеля до 5%) повышало ее прочность и пластичность одновременно. Все остальные элементы повышали пластичность только до определенного предела своего содержания. Так, например, сталь с содержанием хрома, равным 3%, оказалась и по прочности, и по пластичности хуже, чем сталь, имеющая 1,5% хрома.

Кроме того, повышенное содержание хрома крайне затрудняло изготовление брони ХД на металлургических заводах и ее переработку из возврата. По заключению Наркомата черной металлургии, "изготовление стали марки ХД, в связи с высоким содержанием хрома, связано с большими трудностями. По этой же причине ограничивается возможность использования отходов".

Госплан СССР по поводу стали ХД в декабре 1944 г. указывал: "В связи с внедрением в производство авиационной броневой стали марки АБ-3 взамен стали марки АБ-2, отдел экономии и заменителей Госплана СССР считает нецелесообразным проводить работы по дальнейшей замене стали марки АБ-3 сталью марки ХД, так как эта сталь легирована дефицитным молибденом и ввиду высокого содержания хрома (2,4-2,8%) трудна в производстве".

Именно по этим причинам НКАП и ВИАМ относились крайне сдержанно к стали ХД в гомогенном варианте. По мнению броневого отдела ВИАМ,"новые возросшие требования к авиационной броне необходимо удовлетворять, не чураясь никеля, идя по пути комплексного легирования хромом, марганцем и кремнием, допуская при этом и никель, несмотря на его дефицитность". Указывалось, что "опыт США говорит в пользу сложного комплексного легирования и в этом случае расход никеля может быть минимальным".

При этом отмечалось, что "было бы в высшей мере опрометчиво поиски броневой стали, отвечающей новым возросшим требованиям, ограничить сравнительным испытаниям существующих марок броневой стали (ХД, АБ-2 и АБ-3, являющейся заменителем стали АБ-2)". Считалось целесообразным "испытать и сталь АБ-1, содержащую 4% никеля, из которой делались первые серии Ил-2, и другие детали". Делалось предположение, "что на пути комплексного легирования удастся найти более дешевую сталь, чем АБ-1, и найти очень быстро".

Обращалось внимание еще на одно обстоятельство. За годы войны единственным поставщиком тонкой авиационной брони оказался Кузнецкий металлургический комбинат, "катающий эту броню из 6-ти тонных слитков". Между тем, "старые поставщики тонкой танковой брони Кулебакский и Выксукский заводы катают из 1,5-2 тонных слитков танковую броню с большей толщиной, чем авиационная броня". Очевидно, чем больше слиток, тем труднее получить из него листовую сталь высокого качества. Таким образом, для производства авиационной брони высокой стойкости перед руководством страны и ВВС ставился вопрос "о новых дополнительных поставщиках авиационной брони, могущих катать сталь из малых слитков".

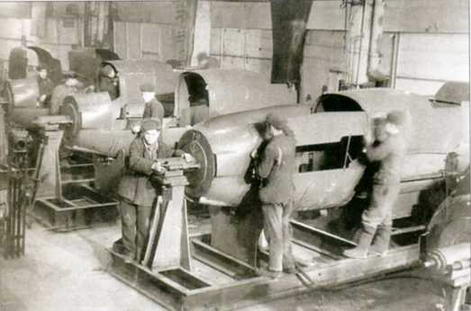

Ил-2 АМ-38ф с удлиненным бронекорпусом производства завода №30 (зав. №9001). Контрольные испытания, сентябрь 1945 г.

Цех сборки самолетов Ил-2 на заводе №30.

Здесь следует сказать несколько слов об авиационной броне АБ-3. Ее разработали в ВИАМе в 1944 г. с целью экономии дефицитного никеля. Постановлением Государственного Комитета обороны об экономии никеля от 31 июля 1944 г. Наркомат авиапромышленности обязывался провести сравнительные испытания броневых сталей КО-1 и АБ-3. Такие испытания состоялись, и АБ-3 рекомендовали в качестве равноценного заменителя стали АБ-2 для производства броневых деталей.

Внедрение брони АБ-3 вместо АБ-2 в валовом производстве планировалось осуществить в первом полугодии 1945 г. Техническими условиями на поставку авиационной брони в 1945 г. предусматривалось применение сталей АБ-2 и АБ-3 для гомогенных бронедеталей (в том числе и экранированных систем), а стали марки ХД(ц) - для изготовления цементованных бронедеталей.

В случае применения стали АБ-2 для деталей основной брони и экрана последние подвергались изотермической закалке. Детали экранированной брони должны были иметь следующие пределы твердости: для основной брони - 2,7-3,0, для гомогенных экранов - 2,6-2,8, и цементованных экранов - 2,8- 3,1 единиц по Бринеллю.

В качестве средних значений начальных скоростей для пуль обр.1908 г. и Б-30 нормального калибра устанавливалось 848 м/с, для пуль Б-32 калибра 12,7 мм - 818 м/с, для 20-мм бронебойно-зажигательных снарядов - 781 м/с.

Детали экранированной брони требовалось испытывать обстрелом: цементованный экран толщиной 8 мм - пулей Б-32 калибра 7,62 мм с дистанции 125 м по нормали, гомогенный 8-мм экран - пулей Б-32 с дистанции 100 м под углом 25° от нормали. Основная броня обстреливалась через экран, установленный на расстоянии 25 мм от основной брони, пулей Б-32 калибра 12,7 мм с дистанции 100 м по нормали - в случае цементованного экрана, и под углом 10° - в случае гомогенного экрана. Допускалось не более 50 пулевых попаданий в экран.

28 декабря 1944 г. ВРИД начальника УЗСиМ ГУЗ ВВС КА инженер-полковник М.А. Кувенев представил доклад генерал-лейтенанту А.А. Лапину о тактико-технических требованиях на металлическую броню на 1945 г. В первую очередь, предлагалось допустить изготовление гомогенной брони толщиной 15 мм и 8 мм только из стали марки ХД с содержанием углерода 0,25-0,34%.

"Как показал опыт Отечественной войны, броня из стали КП-2, при обстреле ее пулями крупного калибра, снарядами ЗА и авиапушек, весьма склонна к хрупким разрушениям в виде отколов и сквозных трещин", - отмечалось в докладе. Например, броня толщиной 15 мм из стали КП-2 имела совершенно неудовлетворительную живучесть, так как детали из нее раскалывались при первом же ударе пули калибра 12,7 мм. Изготовление из такой стали деталей бронезащиты Ту-2 оказалось вообще невозможным. Поэтому в течение всего 1944 г. бронедетали толщиной 15 мм выпускали из безникелевой стали ХД в гомогенном варианте (содержание углерода - 0,26-0,34%).

Кроме того, заводские испытания гомогенной авиаброни марки ХД толщиной 8 мм, проведенные на заводе №125 совместно с ВВС, показали полное ее соответствие действующим ТУ. При обстреле снарядами МГ-151 броня продемонстрировала отличную живучесть, "обнаружив запас тыльной прочности до 10°". Считалось целесообразным изготавливать из этой брони 8-мм детали капота мотора модифицированного Ил-2 с удлиненным бронекорпусом (Ил-2У) и Ил-10.

В отношении экранированной брони самолета Ил-10 считалось возможным предъявить одинаковые требования к экранированным системам как с гомогенным экраном (кабина стрелка), так и с цементованным экраном (за головой летчика). При этом требовалось обеспенить "полную тыльную прочность основной плиты при обстреле бронебойными снарядами МГ-151 калибра 15 мм с дистанции 200 м по нормали или со 100 м под углом 20°, и бронебойно-осколочными снарядами калибра 20 мм с дистанции 50 м по нормали". Что касается применяемых марок стали, то рекомендовалось "для основных плит экранных систем, также как и для гомогенной брони толщиной 8 и 15 мм", предусмотреть применение только марки ХД.

Специальные испытания экранированных систем, проведенные на заводе №207 в октябре 1944 г., "в деталях 071-072 показали, что основная плита, будучи изготовленной из стали КП-2 (Т° низкого отпуска - 280°С), раскалывается на несколько частей при обстреле пулями калибра 12,7 мм".

3 февраля 1945 г. генерал-полковник А.К. Репин обратился к заместителю наркома авиационной промышленности СССР генерал-лейтенанту А.С. Яковлеву с предложением заменить цементованную броню гомогенной для всехбронедеталей, располагаемых внутри фюзеляжа самолета, а также отработать более рациональную систему броневой защиты на истребителях, отвечающую современным требованиям.

К этому времени в ГК НИИ ВВС в ходе исследования влияния элементов конструкции самолета на стойкость авиационной брони внутри самолета выяснилось, что пули калибра 7,62 мм не пробивают практически с любых дистанций цементованную и гомогенную броню толщиной 8,5 мм, расположенную в конструкции самолета. То есть, цементованная броня в реальных условиях ее работы на самолете не имела явных преимуществ перед гомогенной броней. В то же время применяемая для бронеспинок броня толщиной 8,5 мм (как в гомогенном, так и в цементованном варианте) не обеспечивает защиту летчика в воздушном бою, так как пробивается боеприпасами калибра 13-20 мм с дистанции до 400 м в конусе ±30° от продольной оси самолета.

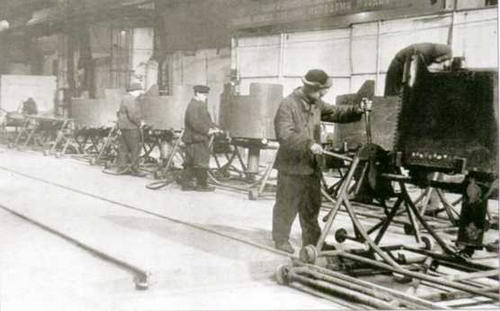

Сборка Ил-2 на заводе №30.

Стапельная сборка удлиненного бронекорпуса (слева) и конвейер сборки узла "заднее удлинение" бронекорпуса самолета Ил-2.

Репин просил поручить ВИАМ и заводу №125 "отработать параметры гомогенной брони (марка стали, твердость) для указанных бронедеталей в связи с отказом от их цементации". Для этого самолетостроительным заводам следовало представить заводу №125 по два фюзеляжа Як-3, Як-9, Ла-7 и Ил-2 с хвостовым оперением и макетами расположенных внутри фюзеляжа приборов и агрегатов. Кроме этого, считалось необходимым поручить ВИАМу и заводу №125 срочно провести экспериментальные работы по изысканию рациональных защитных систем на данных самолетах, отвечающих современным требованиям.

5 февраля 1945 г. директор завода №125 Свет обратился в НИИ ВВС с просьбой дать согласие на изготовление гомогенной брони толщиной 15 и 8 мм из стали ХД (содержание углерода 0,28-0,34%). Эту сталь предполагалось выпускать вплоть до решения вопроса о принятии на вооружение новых марок стали и освоения их заводами Наркомчермета и НКАП.

Одновременно он просил включить сталь ХД-693 в программу государственных испытаний новых марок гомогенной авиаброни для всех толщин бронекорпуса Ил-2 и бронезащиты других самолетов.

В обоснование позиции завода приводились следующие сведения. При получении заказа ВВС на изготовление 15-мм бронеспинки для самолета Ту-2 оказалось, что серийная сталь КП-2 (АБ-2. - Прим, авт.) такой толщины дает расколы и трещины при обстреле пулями калибра 12,7 мм. Поэтому завод №125 перешел на гомогенную броню марки ХД, которая при полигонных испытаниях продемонстрировала полное соответствие техническим условиям ВВС. Опыт работы в течение 1944 г. показал, что сталь ХД обладает отличной живучестью, а процент некондиционных поражений не превышает среднего уровня для гомогенной брони из КП-2.

В 1945 г. завод начал серийный выпуск удлиненных бронекорпусов самолета Ил-2У. На них толщину нижних боковых крышек капота мотора по требованию ГК НИИ ВВС увеличили с 4 до 8 мм для надежной защиты от снарядов малокалиберной зенитной артиллерии и пуль крупного калибра. Поэтому следовало выбрать для таких деталей марку стали, не дающую хрупких разрушений при обстреле снарядами и пулями калибра 12,7 и 15 мм.

Такой маркой оказалась обработанная в гомогенном виде сталь ХД. На полигонных испытаниях пяти различных плавок этой стали в указанных толщинах с содержанием углерода от 0,29 до 0,37% они не дали ни одной трещины или раскола при обстреле отечественными и немецкими пулями и снарядами калибра 12,7, 15 и 20 мм. 19 апреля 1945 г. состоялось техническое совещание по вопросу применения стали ХД-693 толщиной 8 мм в гомогенном варианте.

Констатировалось, что сталь КП-2, "специально рассчитанная на противодействие пуль калибра 7,62-7,92 мм", не удовлетворяет по стойкости против пуль крупного калибра и малокалиберных снарядов авиационных пушек и зенитных автоматов. Поэтому считалось необходимым незамедлительно начать "разработку оптимального химсостава броневой стали и технологии термической обработки бронедеталей, специально рассчитанных на противодействие калибрам 12,7мм и более, с предъявлением ее на госиспытания в 3-м кв. с.г.".

11 мая 1945 г. решение комиссии было утверждено. К тому моменту в массовое производство вместо АБ-2 была запущена авиационная броня АБ-3, которая удовлетворительно прошла государственные испытания. Во II квартале 1945 г. металлургические заводы выплавили 400 т бронестали АБ-3 и отправили ее на заводы НКАП (№207 и 125) для изготовления бронекорпусов Ил-2.

Однако исполняющий обязанности начальника 5-го отдела УЗСиМ ГУЗ ВВС инженер-майор Ершов в мае запретил военпреду завода №207 инженер-капитану Близнюку принимать детали из брони АБ-3 по существующим техническим условиям, "потребовав не предусмотренных ТУ испытаний снарядами крупного калибра".

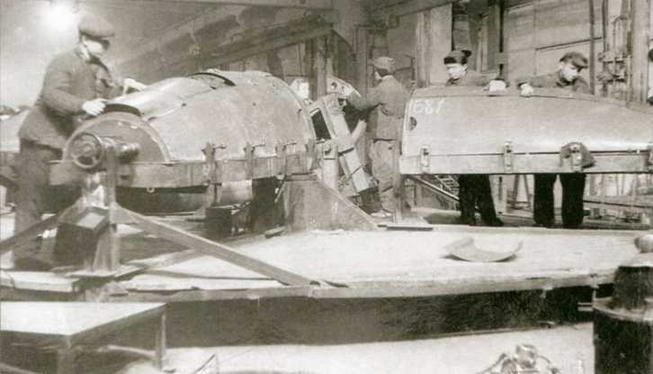

Монтаж и отработка вооружения самолета Ил-2 на заводе №30. Хорошо виден бронедиск спереди бронекорпуса.

Сборка узла бронекорпуса Ил-2 (капот).

Промышленность отреагировала мгновенно. Уже 12 июня 1945 г. на имя главного маршала авиации А.А. Новикова ушло обращение за подписью главного конструктора самолета Ил-2 С.В. Ильюшина, начальника технического отдела НКАП А.Т. Туманова и заместителя начальника ВИАМ С.Т. Кишкина. Они отмечали, что изменения правил приемки без согласования с главным конструктором самолета и Наркоматом авиационной промышленности является беспрецедентным случаем. Главным виновником считался районный инженер 5-го отдела УЗСиМ ГУЗ ВВС инженер-майор Фридман, который "предложил взамен брони АБ-2 цементованную броню ХД в гомогенном варианте и занял резко отрицательную позицию по отношению к броне АБ-3".

По их единодушному мнению, "вопрос о новых требованиях к броне, с учетом оружия крупного калибра, должен быть рассмотрен особо, причем повышение противоснарядной живучести брони не должно идти за счет снижения ее пулестойкости". Между тем, именно этому требованию броня ХД, созданная специально как цементованная (с низким содержанием углерода при высоком - хрома), не могла отвечать в гомогенном варианте.

В заключение они просили маршала Новикова "решить вопрос о приемке броневых деталей из стали АБ-3 по ТУ на броню АБ-2, взамен которой и рекомендована броня АБ-3". Ответный доклад был подготовлен и 19 июня доложен командующему ВВС.

Тем временем старший военпред УЗСиМ ГУЗ ВВС КА на заводе №207 инженер-капитан И.П. Близнюк в письме от 19 июня на имя директора завода инженер-полковника В.И. Засульского предложил изготовлять гомогенные авиабронедетали толщиной 8 и 15 мм только из стали ХД. При этом он отказывался принимать изготовленную в июне из стали АБ-2 партию деталей для Ту-2 в количестве 75 комплектов. Одновременно он запретил принимать и бронекорпуса самолетов Ил-2 из стали АБ-3, которых к этому времени на заводе имелось десять комплектов. Как следует из документов, это письмо было подготовлено по распоряжению районного инженера УЗСиМ ГУЗ ВВС КА инженер-майора В.Г. Фридмана.

Дирекция завода №207 пыталась давить как на военное представительство на заводе, так и на руководство 5-го отдела УЗСиМ ГУЗ ВВС. Но из этого ничего не получилось. Военные "стояли насмерть", ссылаясь на указание ГК НИИ ВВС КА за № омк/079, предусматривавшее, что "гомогенная авиаброня толщиной 8 и 15 мм изготавливается только из стали марки ХД".

Для разбора конфликтной ситуации 22 июня сформировали совместную комиссию ВВС и НКАП, которая выехала на завод №207 в г. Куйбышев. В случае существенного различия химического состава стали АБ-3 требовалось "провести по существующим техническим условиям на обстрел стали АБ-2, испытания плавок опытной партии стали АБ-3". При этом считалось, что "наличие в стали титана больше 0,07% является существенным для различия в химсоставе сталей". Кроме того, требовалось провести обстрел АБ-3 боеприпасами калибра 12,7 и 20 мм.

Учитывая нездоровую атмосферу, складывающуюся вокруг бронестали АБ-3, заместитель начальника ВИАМ по научной работе д.т.н. С.Т. Кишкин 26 июня обратился непосредственно к генерал-лейтенанту А.А. Лапину. В письме он разъяснял как позицию ВИАМа, так и изложил свою личную точку зрения по вопросу содержания титана в броне АБ-3. Кишкин указывал, что "титан ни в коем случае нельзя рассматривать как элемент, могущий оказать влияние на свойства броневой стали подобное влиянию никеля". Содержание титана, когда заказывалась первая плавка стали АБ-3, оговаривалось в пределах 0,10%. Более высокий процент титана, "связывающего углерод в нерастворимые при нагреве под закалку карбиды", мог бы "понизить прокаливаемость стали, что нежелательно". Нижний предел содержания титана не оговаривался, т.е. содержание титана могло быть равным нулю. Это объяснялось тем, что при таком низком содержании титана (менее 0,10%) последний являлся чисто металлургическим фактором, причем полное раскисление стали вполне обеспечивалось и без титана. Последнее обстоятельство (наряду с появлением новых раскислителей, по качеству превосходящих титан) позволило в дальнейшем не оговаривать в ТУ раскисление титаном при поставке стали.

Кузнецкий металлургический комбинат, "раскислявший первую плавку титаном и понимающий, что в стали АБ-3, при содержании титана меньше 0,10% титан не может быть специальным легирующим элементом, в своем паспорте (на эту первую плавку), посланным заводу №207, не указал количества остаточного титана в стали после ее раскисления".

Констатировалось, что сам по себе ферротитан - "элемент достаточно дешевый и недефицитный". Поэтому введение титана в сталь никогда не вызывало возражений со стороны Госплана СССР. В химическом составе стали марки АБ-3 возможность ее раскисления титаном предусматривалась.

Таким образом, вопрос о том раскислять сталь титаном или не раскислять, в сущности, должен был решаться заводом-поставщиком стали самостоятельно. Другое дело, что ВВС были "вправе требовать, чтобы металл был хорошо раскислен и вправе предъявлять претензии, если металл был недоброкачественно выплавлен или плохо раскислен, что может сказаться на его поведении в эксплуатации".

Штурмовик Ил-2 из состава 90-го гшап. На этой машине летал Герой Советского Союза командир эскадрильи капитан Г.Т. Береговой (впоследствии - летчик- космонавт). 1-й Прибалтийский фронт, апрель 1945 г.

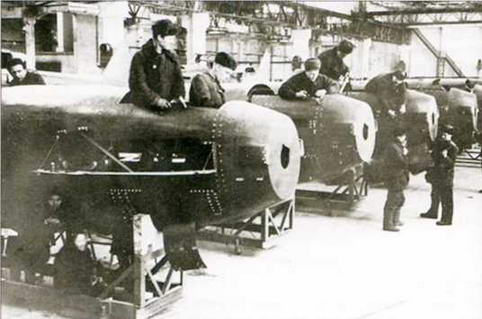

Главный конвейер завода №125 по сборке бронекорпусов самолетов Ил-2. 1945 г.

Одновременно Кишкин ставил Лапина в известность о фактах, характеризующих попытки сорвать внедрение стали АБ-3 вместо АБ-2. В частности, он указывал, что районный инженер 5-го отдела УЗСиМ ГУЗ ВВС инженер-майор Фридман, "выехав на завод №207, потребовал отправки в Москву для тарировки хронографа Гольдена". По его мнению, это "является не столько безграмотностью, сколько желанием задержать испытания на заводе №207, чтобы успеть раньше провести испытания стали ХД на заводе № 125".

В письме утверждалось, что даже если "последние плавки стали АБ-3, по каким-либо показателям окажутся хуже первой плавки, но будут соответствовать ТУ на сталь АБ-2", их предлагалось "запустить в производство наряду со сталью АБ-2, одновременно поставив вопрос об улучшении технологии выплавки и разливки стали перед заводом-поставщиком".

На следующий день в адрес заместителя начальника ГК НИИ ВВС генерал-лейтенанта П.А. Лосюкова ушло письмо за подписью директора завод №207 В.И. Засульского, главного металлурга завода В.И Маханева и заместителя начальника броне-лаборатории ВИАМ Н.М. Склярова. До сведения Лосюкова доводилось, "что заводом №207 с августа 1944 г. и по настоящее время бронедетали толщиной 15 и 8 мм изготавливаются только из стали АБ-2". Всего за это время изготовили 1885 комплектов (13195 деталей) бронедеталей толщиной 8 мм для самолетов Ил-10 и 150 комплектов (450 деталей) бронедеталей толщиной 15 мм для Ту-2. Еще 75 комплектов брони (225 деталей) для Ту-2 завод изготовил, но они не прошли военную приемку.

Отмечалось: "За это время никаких показателей как технологических, так и полигонных, сколько-нибудь достаточных для требования перехода на другую марку стали, обнаружено не было. Процент технологического брака составил менее 1%". Других видов брака (хрупких разрушений и пр.) также не имелось.

По мнению специалистов завода №207 и ВИАМ, никаких оснований для замены стали КП-2 сталью марки ХД из опыта производства деталей толщиной 8 и 15 мм не имелось. Внимание Лосюкова обращалось на меньшую твердость стали ХД по сравнению со сталью КП-2, а следовательно, - и пулестойкость.

В период с 25 июня по 8 июля на заводе №207 НКАП провели сравнительные полигонные испытания опытно-валовых плавок стали АБ-3 и серийных плавок стали АБ-3 и ХД. Они проводились "на картах, вырезанных из разных плавок, разных марок сталей и на толщинах от 4 до 8 мм". Все карты испытали на полигоне обстрелом пулями Б-32 калибра 7,62 мм с определением углов предела тыльной прочности с дистанции обстрела, соответствующей ударной скорости пули 750 м/с. Кроме того, карты толщиной 8 мм испытывались обстрелами осколочно-зажигательными снарядами калибра 20 мм немецкой пушки МГ-151. Дистанция обстрела составляла 100 м, карты проходили термическую обработку при температуре низкого отпуска 275‘С.

Обе марки стали (АБ-2 и АБ-3) на всех толщинах и термически обработанные по установленным режимам полностью отвечали требованиям ТУ при обстреле их пулями калибра 7,62 мм и на толщине 8 мм имели значительный запас пулестойкости (около 10°). Сталь марки ХД на толщине 8 мм также удовлетворяла заданным требованиям против пуль калибра 7,62 мм, однако запаса пулестойкости не имела.

При обстреле карт толщиной 8 мм из сталей АБ-2 и АБ-3, обработанных с температурой отпуска 260°С, установили, что они выдерживают обстрел осколочно-зажигательными снарядами МГ-151 калибра 20 мм с дистанции 100 м по нормали. При этом "с тыльной стороны карт образуются отдулины, которые свидетельствуют о значительном запасе пластических свойств этих сталей". То есть, полностью подтвердились результаты аналогичных испытаний стали марки АБ-3, проведенных в 1944 г.

Карты из стали "марки АБ-2 толщиной 8 мм, обработанные с отпуском на 215'С, при обстреле из осколочно-зажигательными снарядами калибра 20 мм давали вязкие разрывы с отколами больших пятачков с тыльной стороны карты".

Кроме того, с целью проверки стали марки АБ-3 на живучесть при обстреле ее пулями калибра 12,7 мм и осколочно-зажигательными снарядами калибра 20 мм осуществили испытания карт размером 500x300 мм для пуль калибра 12,7 мм и 500x500 мм - для снарядов калибра 20 мм. Во всех случаях хрупких разрушений брони не наблюдалось.

Делались следующие выводы:

"1. Сталь марки АБ-3, проверенная на 3-х плавках 1945 г. и на одной плавке в 1944 г., является вполне равноценным заменителем стали АБ-2.

2. Сталь марки ХД обладает хорошим запасом вязкости, но последняя достигается за счет снижения стойкости против пуль калибра 7,62 мм.

3. В валовом производстве штампуемых бронедеталей толщиной 4-8 мм из сталей марок АБ-2 и АБ-3 более целесообразным является низкий отпуск при температуре 260-280", обеспечивающий при сохранении существующей пулестойкости достаточный запас вязких свойств и исключающий хрупкие разрушения при поражении брони снарядами 03 калибра 20 мм".

Сборка бронекорпусов самолетов Ил-2 на заводе №207, г. Куйбышев.

Камера горячей сушки бронекорпусов самолета Ил-2 (на два бронекорпуса). Температура сушки - 70-80°С. Завод №125, 1945 г.

Считалось необходимым поставить вопрос о целесообразности проведения испытаний на живучесть не в условиях предела сквозного пробития, а в условиях предела тыльной прочности, "исключающих отрывы кусков и вязких разрушений карт малых размеров". Отмечалось, что "такое уточнение метода испытаний на живучесть полностью согласуется и самой сущностью работы брони, поскольку вопросы сохранения конструктивной целостности детали на самолете имеют смысл только в условиях ее непробития".

Предлагался следующий порядок испытаний. Проверка качества брони должна была производиться путем обстрела карт размерами 800x800 мм пулями Б-32 калибра 7,62 мм и осколочно-зажигательными снарядами калибра 20 мм с дистанции 100 м: три попадания 20-мм снарядами - по нормали, пять попаданий пулями Б-32 - под углами 20, 35, 45, 60‘ Затем следовало провести индивидуальные испытания бронедеталей толщиной 4-8 мм в соответствии с ТУ, за исключением деталей толщиной 8 мм, для которых угол обстрела устанавливался 20° к нормали вместо 25° Для испытания брони толщиной более 8 мм требовалось "разработать условия испытаний более мощным снарядом, чем снаряд 03 ШВАК и МГ -151-20 мм, сохраняя в основном обстрел пулями Б-32 калибра 12,7 мм".

10 июля заместитель начальника ВИАМ по научной работе С.Т. Кишкин в очередной раз направил генерал-лейтенанту А.А. Лапину письмо, в котором информировал его о прекращении приемки деталей толщиной 8 и 15 мм из брони АБ-2 военной приемкой на заводе N9207 и ставил в известность, что "никакого запрещения изготавливать указанные детали из стали АБ-2 со стороны НИИ ВВС КА нет и не было", а действия военпреда являлись незаконными.

Только 24 июля из ГК НИИ ВВС на имя начальника ГУЗ ВВС КА генерал-лейтенанта Н.П. Селезнева ушло письмо, в котором отмечалось, что указаний о замене стали АБ-2 гомогенной сталью ХД для всех заводов ГК НИИ ВВС КА не давал. Отдел ГК НИИ ВВС письмом от 22 февраля 1945 г. "временно разрешил только заводу №125 НКАП и только впредь до освоения в производстве стали марки АБ-3 изготовлять бронедетали толщиной 8 и 15 мм гомогенной брони ХД". Сталь АБ-3 к тому моменту уже была запущена в валовое производство и удовлетворяла требованиям ВВС КА как заменительАБ-2.

Учитывая эти обстоятельства, Лагутин просил Селезнева отменить решение старшего военпреда на заводе №207 инженер-капитана Близнюка о запрещении изготовления бронедеталей толщиной 8 и 15 мм из стали АБ-2. Применение стали марки ХД для изготовления этих бронедеталей требовалось запретить, поскольку последняя обладала пониженной пулестойкостью по сравнению с АБ-2 и АБ-3. Впредь все гомогенные бронедетали должны были изготавливаться только из апробированных сталей АБ-2 и АБ-3.

Казалось бы, инцидент был исчерпан. Но как показали дальнейшие события, вопрос о целесообразности замены стали марок АБ-2 и АБ-3 сталью ХД был вновь поставлен на повестку дня. В обращении к начальнику ГУЗ ВВС КА генерал-лейтенанту Селезневу от 9 октября 1945 г. ГК НИИ ВВС подтверждал свою позицию по использованию брони марки ХД в гомогенном варианте.

Отмечалось, что "...сталь ХД в гомогенном варианте была временно допущена в производство для бронедеталей толщиной 8 и 15 мм и только на заводе № 125 НКАП..., так как последний по производственным условиям не в состоянии был осуществить необходимый режим термообработки деталей из стали АБ-2 толщиной 8 и 15 мм. В настоящее время в связи с ужесточением требований к качеству авиаброни ГК НИИ ВВС КА настаивает на своем решении от 25.7.45г. об изготовлении авиабронедеталей только из апробированных сталей АБ-2 и АБ-3...".

Тем временем на Кузнецком металлургическом комбинате (КМК) НКЧМ были проведены заводские испытания противоснарядной авиационной брони марки АК-5, разработанной специалистами местного броневого бюро. Она относилась к типу хромомолибденовых сталей с пониженным содержанием хрома - до 1,3-1,7% вместо 2,3-2,7% в стали ХД-693.

Как следует из заключения ГК НИИ ВВС от 19 октября 1945 г., в основу композиции стали АК-5 положено требование обеспечения в первую очередь, так называемой, живучести брони при обстреле ее пулями калибра 12,7 мм и снарядами калибра 20 мм. То есть броня не должна была давать при обстреле хрупких поражений. По сравнению с броневой сталью АБ-3, где в основу требования положена бронестойкость, а не живучесть, содержание основного элемента, определяющего твердость брони - углерода, было значительно снижено: вместо 0,35-0,41% в стали АБ-3 содержание углерода в стали АК-5 довели до 0,28-0,34%.

По сравнению с АБ-3 предложенная композиция стали АК-5 определяла ее пониженную твердость после окончательной термической обработки, следовательно, и уменьшенную ее пулестойкость. Твердость стали марки АК-5 после низкого отпуска колебалась в пределах 2,8-3,0 единицы (по Бринеллю).

Испытания пулями Б-32 калибра 7,62 мм не выявили заметной разницы между сталью АК-5 и серийной ХД. Предел тыльной прочности сталей этих марок был ниже на 2,5-5’ по сравнению с АБ-2. Специалисты КМК предложили слегка откорректировать сдаточные углы для валовых плавок стали АК-5, которые "должны быть увеличены относительно существующих ТУ на 5 V.

С этим не согласились в 1-м отделе ГК НИИ ВВС. "Точку зрения, высказанную авторами стали АК-5, нельзя считать правильной, поскольку основным требованием к броне, в особенности к авиационной, остается все же бронестойкость", - указывалось в заключении к отчету по испытаниям. Ведущий инженер 1-го отдела ГК НИИ ВВС инженер-майор К.И. Шлямин считал, что проводить государственные испытания предложенной КМК броневой стали марки АК-5 нецелесообразно. При этом предлагалось включить сталь АК-5 "в программу сравнительных испытаний разных марок сталей, намеченных на зав. №207 в ноябре месяце 1945 г."

Началась борьба за создание эффективной противоснарядной авиационной брони. В течение трех послевоенных лет были отработаны и приняты на вооружение броневые стали типа ВК-2, ВК-2/5, ВК-2/5Ц (цементованная), обеспечивающие вполне надежную защиту от пуль калибра 12,7 мм и снарядов калибра 20 мм, а также специальные немагнитные броневые стали типа АБА-1 АБНМ-1 (аустенитная).

Таким образом, неверное понимание вопросов взаимодействия брони и боеприпасов и неучет влияния на эти процессы эффекта экранирования брони деталями конструкции самолета привели к необходимости проведения многочисленных экспериментальных работ, не имеющих практического применения в боевых самолетах. К тому же такие исследования проводились разными организациями по своим методикам, с использованием патронов разных партий и оружия с различной степенью изношенности стволов, бронедеталей разных марок, различного химического состава и термической обработки, что не обеспечивало сопоставимости полученных результатов. Приходилось перепроверять друг друга, затрачивая на эту работу много сил и ресурсов, и главное, времени.

М. Павлов, И. Павлов

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК