Хроники первых «тридцатьчетверок». 1940 г. начало пути

Хроники первых «тридцатьчетверок». 1940 г. начало пути

Июль-август

Алексей Макаров, научный сотрудник музейно-мемориального комплекса «История танка Т-34»

Продолжение. Начало см. в «ТиВ» №9-12/2010г., №1-10/2011 г.

В середине августа руководством ГАБТУ были утверждены технические условия (ТУ) на сборку, приемку и испытание танков Т-34 выпуска 1940 г. Данный документ регламентировал сборку, установку и регулировку всех систем, агрегатов и механизмов танка, а также описывал порядок его испытаний и приемки. По мнению автора, наибольший интерес в этом документе представляют вопросы, связанные с испытанием и приемкой Т-34 на заводе №183, так как тема контроля качества выпускаемой этим заводом продукции ранее подробно не освещалась.

Согласно утвержденному регламенту, все собранные в отделе «700» корпуса и башни проверялись ОТК завода совместно с представителем заказчика (военпредом) на соответствие чертежным размерам, а также на предмет выявления трещин и на соответствие конструкции сварных швов и заклепочных соединений установленному техпроцессу. После наружного осмотра все корпуса проходили испытания на герметичность по следующей процедуре:

I/II. Гидравлическое испытание.

1. При гидравлическом испытании корпус погружается в ванну, наполняемую водой, и устанавливается в горизонтальном положении.

2. Вода наливается в ванну так, что бы ватерлиния была в плоскости днищ подкрылков.

3. При сдаче корпуса на водонепроницаемость, внутренность корпуса очищается от мусора и производственных отходов.

4. Свободные отверстия в корпусе, расположенные ниже ватерлинии, забиваются деревянными колышками или резиновыми пробками, а большие отверстия в картерах, в носу зажимаются люками с резиновой прокладкой.

5. Все заклепки в корпусе должны быть зачеканены, причем после чеканки профиль головки заклепок не должен быть менее указанного в допусках на заклепки.

6. Не допускается устранение течи путем применения жидкого стекла, воска, набивки пакли и. т.д.

7. При гидравлическом испытании люки днища должны быть установлены окончательно, а не временно, причем должны быть положены окончательно, а не временно, причем должны быть проложены резиновые прокладки согласно чертежа.

8. Корпус, погруженный в воду, проверяется на водонепроницаемость, легким обстукиванием ручным молотком всех сопряжений деталей, расположенных ниже ватерлинии.

9. Подчеканка сварных швов на стальных и спеццетапях допускается на 1/10 общей длинны шва участками до 100 мм. В случае если течь распространяется на большей длине, шов вырубается и заваривается снова.

10. При сорванных (не более 3-х) несмежных заклепках при чеканке, гидравлическое испытание продолжается, заклепка срубается и в отверстие забивается деревянный колышек. После этого корпуса на гидравлическое испытание не ставятся, а заклепанные отверстия осматриваются и проверяются «709» или представителем заказчика.

11. Корпус должен быть предъявлен представителю заказчика для гидравлического испытания в вполне законченном виде. Однако, отсутствие съемных спецдеталей не может служить причиной непринятия корпуса на водонепроницаемость.

12. Корпус предъявляется для гидравлического испытания в не загрунтованном виде.

13. Допускается потение и появление отдельных капель (не переходящих в струйку) в сварных швах, заклепках и уплотнениях люков.

14. Корпус на все время гидравлического испытания должен быть погружен в воду по ватерлинии (см. §2). Выдержка осмотра при гидравлическом испытании не более 0,5 часа. [1 ]

В случае успешного прохождения испытаний корпус предъявлялся военпреду для окончательной приемки, которая оформлялась приемо-сдаточными актами и постановкой клейм. К акту прилагался паспорт в виде эскизов бронедеталей с указанием марок стали и номеров плавок, из которых изготавливались бронедетали, всех отклонений от технических условий, как-то: надколов, поверхностных и сквозных трещин и прочих отклонений, имеющихся на бронедеталях в собранном корпусе с указанием их размеров. Паспорта составлялись в двух экземплярах: первый оставался на заводе, а второй прилагался к формуляру машины.

Клейма операционной приемки набивались слева на зачищенном сварочном шве, соединявшим крышу с носовым листом. Окончательные клейма «709» и приемочные клейма набивались там же, но справа. Кроме этого, в указанном месте наносился шифрованный (заводской) номер машины, который дублировался и внутри корпуса на передней правой шахте подвески. С вводом в производство носовой балки заводской номер стал размещаться на ней.

После окончательной приемки и постановки клейм корпус, согласно ТУ, грунтовался с учетом следующих требований:

Грунтовка производится снаружи защитной масляной краской ЗВАУ, изнутри цинковыми белилами в боевом помещении и масляным суриком в моторном и трансмиссионном отделениях, причем перед грунтовкой корпус тщательно очищается от всякой грязи и ржавчины и обмывается растворителем № 1.

Днище в боевом отделении окрашивается черным автолаком. [2]

Грунтовка башни производилась по схожей схеме: снаружи защитной масляной краской ЗБАУ и изнутри цинковыми белилами. После покраски готовые корпуса и башни поступали в отдел «100» на дальнейшую сборку, а часть из них в рамках кооперации отправлялась на СТЗ.

Стоит отметить, что осенью 1940 г. для грунтовки наружных поверхностей корпусов и башен вместо масляной краски рецептуры ЗБАУ стали использовать краску рецептуры 4-БО, вследствие чего качество покраски танков Т-34 значительно улучшилось.

Теперь рассмотрим технологический процесс, связанный с контролем качества сборки и приемкой готовых танков. В ходе производства их подвергали следующим испытаниям: стационарной прокрутке, заводской обкатке, а затем сдаточным испытаниям, после которых машина окончательно окрашивалась, комплектовалась и пломбировалась. Целью вышеперечисленных испытаний являлась проверка качества работы всех узлов и механизмов (и машины в целом), а также выявление надежности их монтажа и соответствия техусловиям.

Согласно утвержденным в августе 1940 г. техническим условиям, собранный и предъявленный на испытания танк поступал чистым и сухим (для возможности лучшего контроля), полностью заправленным топливом, маслом и водой. Установленные механизмы и детали, полагающиеся по детальной описи, должны быть смазаны согласно указаниям в соответствующих разделах техусловий по данному механизму. Монтаж механизмов и деталей на танке надлежало производить в полном соответствии с чертежами и техусловиями, все крепежные детали должны быть затянуты до отказа и, если это требуется по чертежам и техусловиям, надежно законтрены. В механизмах не допускалось посторонних стуков и шумов. Ввиду субъективности метода определения посторонних шумов и стуков на слух, в спорных случаях, с согласия начальника цеха и начальника ОТК и по требованию военпреда, механизм дополнительно проверялся. Необходимо отметить, что прежде чем поступить на сборочный конвейер для установки на Т-34, его основные агрегаты (коробка перемены передач, бортовые фрикционы и др.) в обязательном порядке проходили проверку на стенде.

Машина, готовая к заводской обкатке. Вооружение и укладка ЗИП отсутствуют.

При проведении испытаний все механизм и узлы танка должны были удовлетворять следующим требованиям:

Мотор и моторная группа:

Мотор должен быть чистым. Все цилиндры мотора должны работать без перебоев. Течь мест соединений масло, водо и топливопроводов, а так же радиаторов – не допускается. Потение мест соединений, а так же и арматуры топливо и маслопроводов – не допускается; также не допускается и подсос воздуха.

Испытание топливной системы, при неработающем моторе, производить на 0,3 атм., от воздушного насоса. При этом, после получения в испытываемом баке указанного давления по манометру на щитке водителя, воздушный кран должен быть перекрыт на испытываемый бак для отключения воздушного насоса от испытываемого бака. Падения давления не должно быть в течение 2-х минут. Топливный распределительный кран при этом должен быть включен на испытываемый бак.

Число оборотов мотора: максимальное – 1800 об/мин; минимальное – 500-600 об/мин.

Максимальное эксплоатационное число оборотов мотора – 1750 об/мин.

Критическое число оборотов мотора, при котором явно выражена вибрация, затихающая при переходе выше или ниже этого числа оборотов, в пределах от 1050 до 1300 об/мин.

Мотор должен работать без перебоев на всех режимах и на любом топливном баке машины; показания топливного манометра при этом должны быть в пределах-0,5-0,7 атм., допускается вибрация стрелки манометра.

После запуска мотора и при работе с перебоями необходимо открыть краник у топливного манометра, для спуска в атмосферу в бачек накопившегося в топливопроводах воздуха.

Топливо для мотора – газойль марки «ДТ» или «Э». Топливо, идущее для заправки топливных баков, должно быть профильтровано через шелковое полотно.

Масло для мотора – авиационное марки «СО» или «СС» селективной очистки. Наливаться масло в бак должно обязательно через фильтры, устанавливаемые на баке.

При числе оборотов мотора 1500 – 1700 об/мин давление масла в главной магистрали должно быть от 6 до 9 атм., а при 600 – 800 об/мин не ниже 2-х атм.

Все это при условии, что температура входящего масла будет не ниже +40°Ц. При 500 об/мин давление масла не менее 1,5 атм.

Температура входящего масла допускается не ниже + 40°Ц, а выходящего – не выше + 100°Ц.

Масляные радиаторы необходимо включить только согласно указаний в начале книги данных техусловий. В тех случаях, когда по температурным условиям масляные радиаторы в пробегах выключены, необходимо в целях проверки надежности монтажа, включать радиаторы при стационарных прокрутках в цеху, один раз при первой стационарной прокрутке и второй после сдаточного испытания, при этом температура входящего масла должна быть не ниже +40°Ц.

Нагружать мотор можно только после доведения температуры входящего масла до +40°Ц на холостом ходу; для ускорения набора указанной температуры допускается выключать масляные радиаторы с последующим включением, согласно вышеизложенного, а так же закрывать входные и выходные жалюзи.

Воду для заправки водяной системы допускается применять только чистую пресную. Уровень воды на дне тройника (для редуктора) не должен превышать 2-3 мм. Температура воды, выходящей из мотора, допускается не выше 105°Ц. В случаях повышения температуры выше 105°Ц – необходимо перейти на низкую передачу, при тяжелых условиях эксплоатации или температуре окружающего воздуха выше 35°. Кран водяной помпы в закрытом положении не должен течь; в открытом положении допускается незначительная течь в машину. При работе мотора на любом баке, воздушный кран должен быть поставлен на атмосферу, т.е. все топливные баки должны быть связаны с атмосферой.

При обнаружении во время работы мотора сильного дымления, явившегося вследствие несвоевременного закрытия масляного крана при предшествующей работе, необходимо во избежание значительного выбивания масла из суфлера и загрязнения машины этим маслом, не переходить на обороты выше 500 об/мин до тех пор, пока не прекратится сильное дымление.

На машинах с неработающим мотором, масляный кран должен быть перекрыт, во избежание перетекания масла в картер мотора.

Запрещается производить перерегулировку редукторов, как топливного, так и масляного (редуктора должны быть запломбированы ОТК завода поставщика моторов). В случае обнаружения ненормальностей с давлением и вообще в работе мотора необходимо немедленно вызывать представителей завода-поставщика и без их разрешения никаких переделок и перерегулировок в моторе не производить. В остальном эксплуатация мотора должна производиться в соответствии с инструкцией завода-поставщика.

Общее число часов работы мотора на заводе им. Коминтерна не должно превышать 8 часов.

Запуск мотора воздухом должен проверяться два раза, один раз при первой стационарной прокрутке и второй – при окончательной стационарной прокрутке, после всех испытаний и устранения дефектов.

Главный фрикцион:

Главный фрикцион должен работать без заеданий и ненормальных шумов и стуков. Подшипники и шариковые храповики фрикциона должны работать без заеданий и заклиниваний, что проявляется в виде визга и дергания педали главного фрикциона. Ведомый барабан фрикциона, при выключении фрикциона, должен плавно останавливаться. Допускается неполное останавливание ведомого барабана только при следующих условиях: при числе оборотов мотора не свыше 700 об/мин, и при полностью выключенном фрикционе. После включения и выключения какой-либо передачи, ведомый барабан не должен вращаться, в противном случае дефект должен быть устранен.

Ход нажимного диска должен быть в пределах 5±0,5 мм.

Коробка передач:

Коробка передач не должна иметь течи сальников главного вала и горловины. Обработанные неокрашенные места должны быть смазаны и не иметь ржавчины. Переключение подвижных шестерен (кареток) должно быть отрегулировано по кернам и должно быть плавным, без заеданий.

Нагрев коробки допускается до 100°Ц летом и 90°Ц зимой.

Бортовые фрикционы:

Подшипники и шариковые храповики фрикционов должны работать без заеданий и заклиниваний, что проявляется в виде визга и дергания рычагов управления фрикционами.

Тормоза должны работать синхронно.

Бортовые передачи (бортовые редукторы. – Прим. авт.): Нагрев при работе допускается до 80°Ц летом и до 70°Ц – зимой. Явно выраженные течи из под сальников не допускаются; допускаются незначительные подтекания из под сальников.

Балансирные колеса и ленивцы (опорные катки и направляющие колеса. – Поим, авт.): Допускается незначительное подтекание смазки из под сальников. Явно выраженные течи не допускаются.

Регулировка подвесок:

Должна обеспечивать при догруженной до нормального веса машины, клиренс 400 мм, при разнице в клиренсе подлине машины не более 20 мм, а по ширине – не более 10 мм. Вылеты стаканов и монтаж по чертежу. Порядок и метод регулировки согласно инструкции по машине, прилагаемой к каждой машине. [3]

Рассмотрим более подробно порядок испытаний, которым, согласно утвержденным техусловиям, подвергались танки, и начнем со стационарной прокрутки.

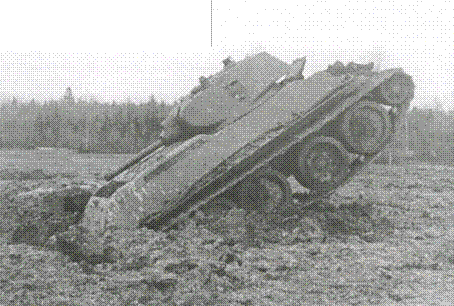

Испытания танка Т-34 выпуска 1940 г. по преодолению препятствий.

Испытания танка Т-34 выпуска 1940 г. по преодолению препятствий.

На танке Т-34, поступавшем на стационарную прокрутку, должны были быть установлены все основные узлы и механизмы за исключением башни с вооружением, средств связи, укладки в полу, жалюзи, крыши над моторным и трансмиссионным отделениями, комплекта возимого ЗИП и гусениц. Машина могла ставиться на прокрутку с некоторыми дефектами и отступлениями от ТУ при условии, что они не препятствуют испытаниям и их наличие не повлияет на заключение по прокрутке (разрешение на испытание такой машины выдавалось начальником ОТК и военпредом).

Общая продолжительность стационарной прокрутки не превышала 40 мин, из них: на 1 -й передаче – 5 мин; на 2-й – 5 мин; на 3-й передаче – 10 мин; на 4-й передаче – 10-15 мин и на заднем ходу – 5 мин. В процессе испытания работа всех систем и механизмов машины должна была быть нормальной и соответствовать требованиям, изложенным выше. Результаты стационарной прокрутки машины фиксировались актом за подписью мастера цеха, старшего мастер цеха, старшего мастера ОТК и военпреда.

Танк, не прошедший стационарную прокрутку с первого раза, после устранения всех выявленных дефектов испытывался вновь. Повторная стационарная прокрутка могла продолжаться столько, сколько требовалось для определения того, что выявленные ранее дефекты устранены, но не более 20 мин.

На машину, принятую по результатам стационарной прокрутки, устанавливались новые гусеницы и она выезжала на площадку сборочного цеха для испытания разворотами. При успешном прохождении этих испытаний Т-34 передавался в сдаточный цех для дальнейшей комплектации, после чего следовала заводская обкатка.

На машине, идущей в заводскую обкатку, должны были быть установлены башня и все механизмы, кроме вооружения, оптических приборов, средств связи, укладки в полу и комплекта возимого ЗИП.

Перед испытанием танк догружался до нормального веса в полном снаряжении. Согласно утвержденным регламентам, километраж заводской обкатки не превышал 20 км. Первые три километра машина проходила на 1 -й передаче, три следующих – на 2-й и остальные – на 3-й и 4-й, в зависимости от путевых условий. Во время обкатки полагалась одна остановка, во время которой проводился осмотр и подтягивание всех ослабевших соединений, трубопроводов и мест крепления. На протяжении всего испытания представителем ОТК велся журнал, где фиксировались показания контрольных приборов и все замечания по механизмам и машине в целом.

После возвращения в цех и устранения всех выявленных дефектов Т-34 предъявлялся ОТК завода. Принятый танк пломбировался службой ОТК и предъявлялся военпреду для проведения сдаточного испытания.

Машина, идущая в сдаточное испытание, комплектовалась так же, как и для заводской обкатки, но с установленной радиостанцией (для радиофицированных машин). Радиофицированные машины совмещали сдаточное испытание (ходовое) с испытанием и приемкой радиостанции. Притом, если радиостанция монтировалась в нише башни, то для проведения сдаточного испытания требовалась установка пушки; в случае если радиостанция располагалась в носовой части корпуса, установка пушки не требовалась.

Общий километраж сдаточного испытания не превышал 50 км. Маршрут пробега согласовывался с представителем заказчика и включал в себя в обязательном порядке проселочные и грунтовые дороги, а также бездорожье. Средняя скорость чистого движения во время пробега должна была находиться в пределах 20-30 км/ч.

Во время пробега допускалось не более двух остановок (продолжительностью до 10 мин каждая) из-за технических проблем. Работа всех механизмов должна была удовлетворять требованиям, изложенным выше. В процессе пробега, также как и при заводской обкатке, представителем ОТК велся журнал, в котором отмечались показания контрольных приборов и фиксировались все замечания по работе механизмов и машине в целом.

Если во время сдаточных испытаний обнаруживались серьезные дефекты в работе каких-либо механизмов, то испытание не засчитывалось и танк отправлялся на доработку. В случае обнаружения дефектов, указанных в таблице (см. ниже), сдаточное испытание засчитывалось, но с последующим проведением контрольного пробега после устранения всех неполадок.

Таблица дефектов, с которыми сдаточное испытание засчитывается, но с последующим контрольным пробегом, после устранения дефектов.

№№ п.п. Наименование механизмов Наименование дефекта Контрольный пробег в клм не свыше: 1 2 3 4 1 Мотор Ненормальная работа мотора, но которая не принуждает прекратить пробег, как то; ненормальная работа топливного насоса, ненормальное давление масла, вызванное неисправностью масляной или маслосистемы 15 км 2 Мотор Мотор не развивает полной мощности (плохо тянет), ненормальные показания температуры, воды и масла 25 км* 3 Гпавный фрикцион Дефекты, требующие разборки на месте или со съемкой с мотора 15 км 4 Коробка перемены передач Дефекты, требующие частичной разборки коробки: течь сальников горловины и главного вала 25 км 5 Бортовой фрикцион Дефекты, требующие разборки фрикциона 15 км 6 Бортовая передача Течь сальников внутрь корпуса и вообще дефекты, требующие разборки бортовой передачи 25 км 7 Поддерживающие колеса Дефекты, требующие разборки колес 10 км* ПРИМЕЧАНИЕ: 1. Контрольный пробег в 25 км назначается в случае, если дефект обнаружен во второй половине пробега, при обнаружении дефекта в первой половине пробега, пробег не засчитывается. [4]

Условия проведения контрольного пробега были такими же, как и для сдаточного испытания.

В случае обнаружения на машине в процессе сдаточных испытаний незначительных неполадок, контрольный пробег не назначался, а устранение дефектов проверялось осмотром или дополнительной прокруткой (в зависимости от характера неполадок).

Приемка радиостанций на радиофицированных Т-34 проводилась военпредом УС (Управления связи) РККА на всех предъявленных танках как в заводских (до сдаточного испытания), так и в полевых условиях (во время сдаточного испытания), притом одновременно испытываемых в полевых условиях машин должно было быть не менее двух. Приемка в заводских условиях состояла из:

а) внешнего осмотра радиоаппаратуры, ее комплектации, размещения, крепления и монтажа;

б) проверки правильности работы как отдельных деталей радиостанции, так и всей радиостанции в целом на месте с работающим мотором.

Приемка радиостанций в полевых условиях производилась во время сдаточного испытания при движении машины на всех передачах и включала:

а) проверку надежности крепления деталей радиостанции и электрических контактов;

б) проверку отсутствия влияния тряски на устойчивость работы радиостанции;

в) проверку отсутствия механических, электрических и акустических помех радиосвязи;

г) проверку дальности надежной двухсторонней связи телефоном и телеграфом с равноценной радиостанцией на расстояниях, заданных ТУ.

Согласно техусловиям, радиофицированные машины должны были обеспечивать надежную телефонную связь на ходу, при движении на всех скоростях, на расстоянии друг от друга до 10 км. Надежность связи определялась 100%-ным прохождением двух контрольных радиограмм в 10-15 слов каждая при их двукратной передаче. Проверка производилась на любых трех волнах диапазона по требованию военпреда УС РККА.

Отдельные дефекты радиооборудования, обнаруженные во время испытания, но не влиявшие на дальность и устойчивость связи, устранялись после окончания испытания. В случае ненадежной связи дефектная радиоаппаратура заменялась на новую, и испытания повторялись.

Испытания танка Т-34 выпуска 1940 г. по преодолению препятствий.

После проверки приборов связи в полевых условиях и устранения всех отмеченных дефектов военпред УС КА проверял комплектность средств связи и пломбировал блоки, имевшие съемные или откидные крышки.

После успешного прохождения сдаточного испытания представителями завода и военной приемки составлялся соответствующий акт, и танк поступал на окончательную комплектацию, в ходе которой на него устанавливалось вооружение – пушка Л-11, пулеметы ДТ, приборы прицеливания и наблюдения, а также боеукладка. Установка вооружения принималась представителем АУ (Артиллерийского управления) РККА на всех машинах и включала в себя проверку монтажа пушки и работы подъемного и поворотного механизмов, а также оптических приборов. По требованию представителя АУ любая (но не более одной из пятидесяти) собранная и установленная в танк пушка могла отдельно испытываться стрельбой. Стрельба проводилась на заводском полигоне и состояла из девяти выстрелов при различных углах возвышения и снижения пушки. Во время стрельбы проверялась работа всех механизмов пушки: спускового механизма, затвора, механизма полуавтоматики, противооткатных приспособлений, гильзоулавливателя. До и после стрельбы проверялась надежность крепления пушки в башне танка.

Т-34 с принятым вооружением отправлялся в малярный цех на покраску, после которой оснащался комплектом возимого общего, шанцевого и специального инструмента, принадлежностями, приспособлениями, запасными частями и материалами (ЗИП). Оснащение машин комплектом возимого ЗИПа строго регламентировалось утвержденными техническими условиями. Ниже приведем некоторых из них:

1. Набор инструмента, принадлежностей, приспособлений, запасных частей и материалов, укладывается в машине согласно комплектовочной ведомости машины, с обозначением в последней места укладки.

2. Комплектовочная ведомость составляется заводом. Один экземпляр комплектовочной ведомости, идущий с машиной, должен обязательно изготовляться на плотной бумаге и в переплете. Размер комплектовочной ведомости в переплете 14-15x20-21 см.

3. Весь инструмент перед укладкой его на свои места в машину проверяется наружным осмотром, не допускается ржавления и др. пороков, влияющих на качество инструмента.

4. Инструмент, за исключением окрашенного напильника и деревянной рукоятки к нему, должен быть покрыт смазкой, предотвращающей от ржавления.

5. Инструмент должен иметь на себе обозначение номеров деталей любым (возможным) способом и клейма ОТК.

6. Ручные переносные огнетушители, деталь 28-370-1, обязательнодолжны быть с пломбой и датой проверки ОТК, с давностью взвешивания баллончика с углекислотой, не более 5-ти дней к моменту отправки.

7. Пояски для вынимания дисков ДТ должны быть на дисках в машине, при отправке машин с завода неукомплектованными дисками, пояски сдаются с машиной связанными в одну пачку и вывешиваются на видном месте в машине.

8. Запасные 4 трака, 2 трака с гребнем и 2 трака без гребня, до крепления их на машине окрашиваются под цвет машины.

9. Запасные электролампы и запасные предохранители перед укладкой опробываются на годность. [5]

Комплектовочная ведомость возимого ЗИП для танка Т-34 была разработана в июле 1940 г. после неоднократных требований ГАБТУ. А чертеж на размещение укладки возимого снаружи машины ЗИПа (34.28.101 сб) был подписан А .А. Морозовым 12 августа 1940 г. Начиная с августа, на каждой выпущенной машине снаружи укладывались:

На левой надгусеничной полке:

– две лопаты (детали 28-200-1) и тяга (деталь 28-1564);

– 12 шпор (детали 34.44.006-1), уложенных в два лотка, по шесть штук в каждом. В лотках шпоры фиксировались брезентовыми ремнями;

– ящик (34.28.102сб) для болтов и гаек, крепивших шпоры к гусенице;

– брезент для покрытия машины (деталь 28-180-1); под брезентом укладывались веревка (деталь 34.28.195) и подстилочный брезент (деталь 235-5). На полке брезент фиксировался двумя ремнями;

– два запасных трака: один с гребнем (деталь 34.44.004) и один без гребня (деталь 34.44.005).

На правой надгусеничной полке:

– два буксирных троса (34.28.99сб);

– 18 шпор (детали 34.44.006-1), уложенных в три лотка, по шесть штук в каждом. В лотках шпоры фиксировались брезентовыми ремнями;

– две буксирные серьги (34.28.12сб);

– два запасных трака: один с гребнем (деталь 34.44.004) и один без гребня (деталь 34.44.005).

На задних грязевых щитках крепились две деревянные колодки (детали 28-С298).

В сентябре 1940 г. в размещение возимого снаружи машины ЗИПа были внедрены изменения:

1. Дополнительно введен ящик для укладки банника-разрядника пушки Л-11 (34.28.115сб). Ящик располагался на левой надгусеничной полке под брезентом и крепился к полке четырьмя болтами.

2. Изменено крепление лопат и тяги. Теперь вместо ремней они фиксировались на полке при помощи нового приспособления (34.29.142сб).

После покраски и оснащения ЗИПом танк полностью заправлялся ГСМ и пломбировался до отправки с завода. Окончательно укомплектованный и принятый к отправке Т-34 должен был соответствовать следующим требованиям:

Схема наружной укладки ЗИП танка Т-34 по состоянию на август 1940 г. Графика С. Чекменева.

1. На машине должны быть установлены все механизмы, вооружение и детали, полагающиеся ей подетальной описи и собранные в соответствии с чертежами и техусловиями, утвержденными АБТУ.

2. На машину должны быть поставлены гусеницы, прошедшие не менее 20 км и не более 80 км и в остальном соответствующие чертежам и техусловиям, утвержденным АБТУ.

3. На машине должны быть установлены новые, но бывшие в работе аккумуляторы, снятые с зарядки не позднее 10 дней, считая по день отправки и соответствующие чертежам и техусловиями, утвержденным АБТУ.

По указанию ПЗ, переданному Нач «100» заблаговременно, машины отправляются с заряженными аккумуляторами, в порядке, установленном ПЗ и в соответствии с инструкцией по уходу за аккумуляторами завода-поставщика.

4. На машине должен быть уложен возимый комплект запчастей и инструмента, согласно ведомости, согласованной с ПЗ.

5. Машина должна быть полностью заправлена топливом, маслом и водой (масляный кран должен быть перекрыт во избежание перетекания масла в картер мотора). По указанию ПЗ, переданному НАЧ «100» заблаговременно, машины отправляются со спущенным маслом и водой.

6. Машина должна иметь огнетушитель, заряженный не позднее 5-ти дней, считая на день отправки и соответствовать чертежам и техусловиям, утвержденным АБТУ.

7. Давление воздуха в баллонах должно быть в пределах 150+5 атм.

8. Машина должна быть окрашена в соответствии с техусловиями, согласованными с ПЗ и «109».

Повреждения грузошин, допускаемые на машинах после проведения всех ходовых испытаний.

1. На поддерживающих колесах допускается надрезы или надрывы глубиной не более 10мм, длиной не более 40 мм, в количестве не более 3-х, на расстоянии между ними не менее 250 мм, кромки надрезов и надрывов выходящие на край, должны быть зачищены, отрыв одного куска резины вдоль беговой дорожки, толщиной не более 10 мм, шириной не более 20 мм, и длиной не более 50 мм.

2. Отставание беговой резины от края реборды не является причиной для забракования грузошины, даже в том случае, если это отставание вызвано ударом трака и если глубина щели не превышает 6 мм, длина щели не ограничена; ширина щели при этом не должна превышать 2-х мм, считая между ребордой и массивом резины, оставшиеся деформации грузоленты (изгиб) при этом не допускается; таких дефектов допускается не более одного на грузоленту.

3. Допускаются забоины по наружному и внутреннему краю реборды. [6]

Подводя итог, можно с уверенностью сказать, что система контроля качества выпускаемых танков Т-34 на заводе №183 в 1940 г. находилась на весьма высоком уровне и включала следующие этапы:

– контроль качества сборки корпусов и башен и соответствия их чертежным размерам;

– контроль качества сборки основных агрегатов машины – коробки передач, бортовых фрикционов – с тестированием их работы на стендах до установки на машину. Контроль качества работы двигателя В-2 и его приемка производились на заводе-изготовителе (завод №75);

– стационарная прокрутка частично собранной машины;

– заводская обкатка;

– сдаточные испытания;

– контроль качества и отдельная приемка установки вооружения и средств радиосвязи танка при участии представителей артиллерийского управления и управления связи РККА.

Кроме указанных мероприятий, согласно договору между заводом №183 и ГАБТУ, предусматривалось проведение ряда дополнительных специальных испытаний танка Т-34, в число которых входили:

1. Испытание на преодоление препятствий (допускалось совмещать со сдаточным пробегом). Одна машина в месяц, по усмотрению представителя заказчика, кроме сдаточного испытания, проверялась на преодоление препятствий:

а) преодоление подъемов: согласно условиям, машина должна преодолевать на 1 -й передаче без шпор подъем под углом в 38° протяженностью 15-20 м без остановки, а при этих же условиях на заднем ходу – подъем под углом в 25° протяженностью 5-8 м (допускалась одна остановка). При преодолении препятствий перегрев мотора и пробуксовки фрикционов не допускались;

б) преодоление труднопроходимых участков, в том числе и песчаных сыпучих дюн.

2. Испытание большим пробегом.

Из Т-34, подготовленных к сдаточному испытанию, по усмотрению представителя заказчика, восемь танков в год (по два в квартал) отправлялись в трехсоткилометровый пробег по маршруту, согласованному с ГАБТУ. Условия проведения этого пробега были аналогичными условиям сдаточных испытаний. В процессе пробега танки должны были подвергаться дополнительным испытаниям:

– ломка деревьев с диаметром ствола до 400 мм;

– буксировка машины машиной по дороге протяженностью до 2 км;

– преодоление брода глубиной до 1200 мм, при твердом грунте дна и пологих берегах, при этом при нахождении в воде в течение 15 мин корпус не должен был давать течи.

По окончании пробега все механизмы надлежало тщательно осмотреть, и после устранения всех дефектов машине мог быть назначен, по необходимости, контрольный пробег протяженностью не более 25 км.

3. Испытание на гарантийный километраж.

Из окончательно принятых танков один, по усмотрению представителя заказчика, должен был раз в полгода проходить в опытном отделе завода №183 испытания на гарантийный километраж по специальной программе, согласованной с руководством завода и ГАБТУ.

Целью всех испытаний, прежде всего, являлся дополнительный контроль качества выпускаемых Т-34, а также своевременное выявление конструктивных недостатков танка, снижающих его боевые и эксплуатационные качества, для их последующего устранения.

В заключение необходимо отметить, что для сбережения относительно небольшого ресурса двигателя В-2 ГАБТУ настоятельно рекомендовало руководству завода №183 построить технологические процессы по устранению дефектов машины и окончательной ее сборке, покраске, укомплектовке и сдаче таким образом, чтобы свести к минимуму часы работы двигателя на заводе.

Общий вид шпоры (деталь 34.44.006-1).

Список источников

1. РГВА. Ф.31811. Оп.З.Д. 1850. Л.57-58.

2. РГВА. Ф.31811. Оп.З.Д. 1850. Л.59-об.

3. РГВА. Ф.31811. Оп.З.Д. 1850. Л.85-87.

4. РГВА. Ф.31811. Оп.З.Д 1850. Л.88-об, 89.

5. РГВА. Ф.31811. Оп.З. Д. 1850. Л.54.

6. РГВА. Ф.31811. Оп.З.Д. 1850. Л.89, 89-об.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

НАЧАЛО ПУТИ

НАЧАЛО ПУТИ Родился герой нашего повествования 24 сентября 1874 года в родовом поместье — селе Александровка Елизавстградского уезда. Происходил из дворян Херсонской губернии, несколько поколений которых связали свою жизнь с морем. Отставной штабс-капитан Сергей

Начало пути

Начало пути Довелось мне родиться летом 1928 года в неприметной рязанской деревушке с красивым названием Алмазово, расположенной на самом стыке трех областей: Рязанской, Тульской и Московской. Мужики вечно шутили, что у нас самые горластые петухи: их слышно сразу

НАЧАЛО БОЛЬШОГО ПУТИ

НАЧАЛО БОЛЬШОГО ПУТИ По окончании Гражданской войны победившие большевики взялись за восстановление военной авиации. Причем уже в 20-х годах партия и правительство ставили задачи не только защиты «завоеваний революции», но и ее экспорта по всему миру. А одним из

§ 1.1. Начало пути

§ 1.1. Начало пути Анатолий Эдуардович Сердюков родился 8 января 1962 года в поселке Холмский Абинского района Краснодарского края. В 1984 году окончил Ленинградский институт советской торговли по специальности «экономист».В 1984–1991 годах Сердюков занимал должность

Начало боевого пути

Начало боевого пути На небольшой площади северо-западнее Ленинграда довольно плотно располагались семь аэродромов. В Левашово, на самом большом из них, находились самолеты дальней авиации. Его открытое всем ветрам грунтовое летное поле нетрудно было отыскать даже в

Начало пути

Начало пути Алексей Брусилов родился в 1853 году 19 (31) августа в Тифлисе. Его дальние предки были выходцами из Польши и вели свою родословную от известного польско-украинского дипломата и воеводы Адама Киселя, недруга Богдана Хмельницкого и противника вхождения Малороссии

Хроники первых «тридцатьчетверок» 1940 г Начало пути

Хроники первых «тридцатьчетверок» 1940 г Начало пути Алексей МакаровПродолжение. Начало см. в «ТиВ» № 9-12/2010 г. № 1–5/2011 г. 27 апреля 1940 г. членами комиссии был подписан отчет по итогам проведенных войсковых испытаний двух опытных Т-34, а также составлен перечень изменений

Хроники первых «тридцатьчетверок» 40 г. Начало пути

Хроники первых «тридцатьчетверок» 40 г. Начало пути Алексей МакаровПродолжение. Начало см. в «ТиВ» № 9-12/2010 г. № 1–4/2011 г. Теперь рассмотрим, как продвигались работы по выпуску установочной серии танка Т-34 в марте-апреле 1940 г. на заводе № 183. Как видно из сводок, уже в

Хроники первых «тридцатьчетверок»

Хроники первых «тридцатьчетверок» Алексей МакаровПродолжение. Начало см. в «ТиВ» №9-12/2010г., №1-7/2011 г.Рассмотрим, как развивались события, связанные с изготовлением установочной серии танков Т-34 на заводе №183 в мае- июне 1940 г. Согласно Постановлению СНК СССР и ЦК ВКП (б)

Хроники первых «тридцатьчетверок» 1940 г. Начало пути

Хроники первых «тридцатьчетверок» 1940 г. Начало пути Алексей МакаровПродолжение. Началосм. в «ТиВ» №9-12/2010 г., №1-8/2011 г.Июль-августГоворя о событиях, связанных с производством Т-34 в начале второго полугодия 1940 г., необходимо отметить, что основные усилия промышленности и

Развитие идеи вооружения подводных лодок баллистическими ракетами Часть III (начало) Комплекс Д-1: начало большого пути

Развитие идеи вооружения подводных лодок баллистическими ракетами Часть III (начало) Комплекс Д-1: начало большого пути Павел Константинов*См. «ТиВ» № 4,5/2004 г.Предпосылки создания комплексаСуществует устойчивое мнение, будто бы моряки безнадежно консервативные люди.

НАЧАЛО ПУТИ

НАЧАЛО ПУТИ Артур Баевский родился 3 мая 1892 года в Мелитополе Таврической губернии, в семье типографского наборobка. Позже его отец перебрался в городок Валуйки, расположенный недалеко от Воронежа, где открыл небольшую собственную типографию. Там же, в Валуйках, Артур