Приоритет за ОКБ Камова

В ОКБ Камова в середине пятидесятых годов родилась идея (и были предприняты первые попытки) использовать стеклопластик в качестве силового материала для производства лопастей несущего винта. Опробованный ряд конструкций и технологических приемов изготовления лопастей подтвердил возможность применения стеклопластиков в производстве.

Параллельно были спроектированы, изготовлены и испытаны металлические лопасти для вертолета Ка-25. Они пришли на смену лопастям из дерева, эксплуатировавшимся на вертолетах-предшественниках – Ка-15, Ка-18 и винтокрыле Ка-22. Основным. силовым элементом металлической лопасти являлся полый прессованный лонжерон 0-образного сечения из коррозионно-стойкого сплава АД-33, образующий переднюю часть профиля. К передней кромке лонжерона приклеивался нагревательный элемент электротермической противообледенительной системы. К задней части лонжерона приклеивались отдельные хвостовые секции, образующие хвостовую часть лопасти. Секции состояли из обшивки и сотового заполнителя, склеенных пленочным клеем. В передней части канала лонжерона размещались обрезиненные стальные противофлаттерные грузы. В комлевой части лонжерона на болтах крепился узел навески лопасти на втулку, а в концевой части под съемным обтекателем, располагались балансировочные грузы. Для повышения динамической прочности лонжерона после механической обработки он подвергался дробеструйному пневмодинамическому упрочнению. Следует отметить, что изготовление металлических лопастей требует сложного технологического оборудования и высокой квалификации исполнителей.

В случае близости собственных частот колебаний лопастей к частотам внешних возбуждающих сил на лопастях, втулке несущего винта, в системе управления и на планере возникают повышенные нагрузки. Процесс отстройки металлических лопастей от близости к резонансу достаточно сложен и трудоемок из-за специфических свойств металлов. Большая трудоемкость производственных процессов изготовления металлических лопастей, чувствительность металлов к концентраторам напряжения, сложность обеспечения полопастной взаимозаменяемости и варьирования частотными характеристиками винта заставили конструкторов искать новые материалы для лопастей и методы их изготовления.

Темпы роста требований к летно-техническим характеристикам вертолета и качеству лопастей значительно опережают темпы повышения уровня физико-механических характеристик металлических материалов. Если за последние 50 лет прочность алюминиевых сплавов возросла на 20%, а конструкционных сталей и титановых сплавов на 25-30%, то модуль их упругости остался неизменным. В связи с этим специалисты ОКБ Камова обратили внимание на полимерные композиционные материалы (ПКМ) на основе стеклянных и углеродных волокон, которые имеют лучшие, чем металлы, удельные механические характеристики (табл.1). Именно применение ПКМ на основе стеклянных и углеродных волокон с одним, двумя и более наполнителями позволяет успешно решить сложнейшую задачу создания качественных лопастей. ПКМ с несколькими наполнителями получили название гибридных (ГПКМ).

Исследование возможности создания стеклопластиковых лопастей несущих винтов в ОКБ Камова начали в 1958 году с изучения физико-механических свойств этих материалов. Особое внимание уделялось усталостным характеристикам. Теперь уже известно, что механические свойства лопастей из ПКМ, и в частности, их усталостная прочность зависят от технологии их изготовления. Существенное значение при этом имеет режим приготовления связующего, пропитки ткани связующим и прессования лопасти.

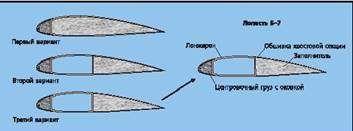

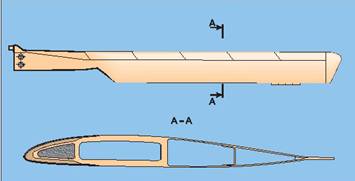

Впервые в мире ПКМ, в том числе и гибридные, были применены для лопастей вертолетов ОКБ Камова. Сначала разрабатывалась конструкция и технология изготовления лопасти Б-7 из стеклопластика для легких вертолетов Ка-15 и Ка-18. Эти лопасти должны были заменить находящиеся в эксплуатации серийные деревянные. Конструирование лопасти Б-7 было, в основном, завершено в 1962 году. Из трех рассмотренных вариантов конструкции лопасти, представленных на рис. 1, был выбран последний.

Основным силовым элементом лопасти традиционно является полый лонжерон, внешняя поверхность которого выполнена по аэродинамическому контуру передней части лопасти. Лонжерон занимает 40% хорды. Изготавливается он горячим прессованием листов стеклоткани сатинового переплетения, пропитанной эпоксидным связующим, в специальной прессформе. Предваряющий данную завершающую операцию технологический процесс заключается в раскрое плоских листов ткани, пропитанной связующим, по шаблонам, дальнейшей их укладке на болванки в пакеты, предварительной опрессовке пакетов, дальнейшей их сборке на резиновой пресскамере с остальными элемента.ми конструкции лопасти, такими, как противообледенительная система, противофлаттерные грузы и др., создании равномерного давления пресскамерой на жесткую прессформу. Как выяснилось, этот простой и дешевый способ оказался наиболее эффективным и дающим возможность укладывать основу наполнителя под любым углом для получения необходимой жесткости лопасти в плоскости взмаха, вращения и при кручении, а также применять два или более наполнителя для тех же целей, не меняя при этом, аэродинамическую компоновку лопасти и ее массу. Также при этом способе легко достигается идентичность лопастей и, в конечном, счете, их полопастная взаимозаменяемость.

Задняя часть лопасти образована хвостовыми секциями, приклеенными к лонжерону. Каждая секция состоит из стеклопластиковой обшивки и пенопластового заполнителя. Лопасть сравнительно легко поддается доводке, требуемой по результатам. стендовых и летных испытаний. Не меняя конструкции, размеров и массы лопасти, можно, варьируя силовым набором лонжерона, получать требуемые ее жесткостные и частотные параметры.

Приоритет ОКБ Камова в создании конструкции и способа изготовления лопастей из полимерных композиционных материалов подтвержден авторским свидетельством № 431733 от 27 мая 1963 года. Впоследствии были получены патенты в пяти ведущих в области авиации странах: США, Англии, Франции, Германии и Италии.

Рис. 1. Варианты конструкции стеклопластиковых лопастей

Таблица 1. Свойства основных конструкционных материалов, применяемых в лопастях

Показатель Сталь Алюминиевый сплав АВАТ Стеклопластик Э Стеклопластик ЭФ 32-301 Стеклопластик СК5-211Б Углепластик КМУ-3 Плотность ρ, г/см³ 7,85 2,8 1,85 1,85 1,95 1,4 Предел прочности σ-1 даН/мм² 110 33 38 50 100 80 Предел выносливости σ-1 даН/мм² 30 6,5 12 18 40 Модуль упругости. даН/мм² 21000 7200 2750 3500 5000 15000 σ-1/ρ * 10-7, даН * см/(см²*г) 14,0 11,8 20,5 27,0 51,3 57 (Е/р) *10-4, даН * см/(см²*г) 26,7 26,7 14,9 18,9 25,6 107,1 (σ-1/Е) * 10 3 1,43 0,9 3,4 3.6 2,7Сразу же после отработки конструкции и технологии приступили к изготовлению малой серии лопастей для уточнения заданных параметров и проведения стендовых и летных испытаний. В ходе летных испытаний вертолета с лопастями из ПКМ исследовали их влияние на тягу вертолета, распределение нагрузок и напряжений в лопастях и в элементах управления несущей системой аппарата.

Замеры напряжений в лопастях в полете и динамические испытания натурных образцов показали, что срок службы лопастей по условиям выносливости (ресурса) составляет более 5000 часов, о чем 21 февраля 1966 года Ухтомский вертолетный завод и ЦАГИ оформили «Заключение по предварительному сроку службы опытных лопастей Б-7 вертолета Ка-15 по условиям выносливости».

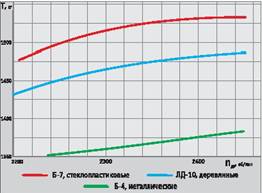

Благодаря большей жесткости стеклопластиковой лопасти (по сравнению с деревянной) уменьшилась ее динамическая крутка и увеличилась эффективность управления вертолетом. Летные испытания шести комплектов лопастей на вертолете при скорости до 170 км/ч показали отсутствие признаков колебаний типа «флаттер». С деревянными лопастями ЛД10-М вертолеты Ка-15 и Ка-18 имели ограничение по скорости до 130 км/ч, с лопастями Б-7 это ограничение было снято. Результаты летных испытаний одного и того же вертолета в одинаковых условиях с деревянными, металлическими и стеклопластиковыми лопастями показали: стеклопластиковые лопасти увеличивают тягу на 4,6% см. рис. 2, статический потолок – на 141%, коммерческую нагрузку – на 87,5%. Из табл. 2 видно, что экономический показатель эксплуатации стеклопластиковых лопастей в 6,7 раза выше, чем. аналогичный показатель металлических лопастей.

С 1965 года в подразделениях гражданской авиации под контролем ОКБ началась эксплуатация стеклопластиковых лопастей на вертолетах Ка-15 и Ка-18. Первые четыре комплекта наработали по 3000 часов, после чего было проведено исследование технического состояния лопастей. Оно было признано удовлетворительным, лопасти могли эксплуатироваться дальше. К концу 1970 года серийный завод в Улан-Удэ изготовил 150 комплектов стеклопластиковых лопастей, и парк вертолетов Ка-15 и Ка-18 был обеспечен этими лопастями до конца эксплуатации.

Успехи, достигнутые при создании лопастей Б-7 в части обеспечения надежности, низкой стоимости летного часа и большого ресурса, позволили разработать более совершенные лопасти из ПКМ для многоцелевого вертолета Ка-26. Изготовление лопастей для вертолетов Ка-26 на серийном заводе в городе Кумертау было начато в 1967 году, и это был уже второй тип стеклопластиковых лопастей, выпускаемых серийно. Конструкция и технология производства этих лопастей, получивших обозначение Н-1, были аналогичны конструкции и технологии лопастей Б-7. Вертолеты Ка-26 с этими лопастями эксплуатируются до сих пор.

Высокая надежность и безопасность эксплуатации, а также стабильность основных технических характеристик в серийном производстве лопастей из ПКМ подтверждены сертификатом летной годности, выданным международной организацией гражданской авиации ICAO. Хорошие летно-технические и эксплуатационные свойства лопастей не – однократно отмечались дипломами на многих советских и международных выставках.

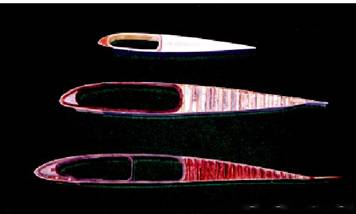

Профили лопастей (сверху вниз): Ка-26, Ка-27 и Ка-32, Ка-50

Таблица 2. Технико-экономические показатели лопастей вертолетов Ка-15 и Ка-18

Показатель Лопасть стеклопластиковая Лопасть металлическая Трудоемкость изготовления, чел.-ч 685 1075 Стоимость материалов, условный рубль 1 0,64 Накладные расходы, условный рубль 0,68 1.07 Себестоимость лопасти, условный рубль 3,91 5.23 Ресурс лопастей, ч 5000 1000 Количество комплектов лопастей для обеспечения налета 5000 ч 1 5 Себестоимость общего количества лопастей для налета 5000 ч, условный рубль 23,46 156,9 Амортизационные отчисления за 1 летный час, условный рубль 0,0047 0.0314

Рис. 2. Тяга несущих винтов Ка-15 с различными лопастями

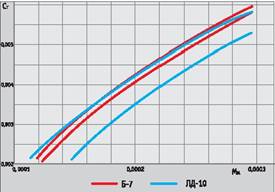

Рис. 3. Поляры несущих винтов с лопастями Б-7 и ЛД-10

К этому времени появились сообщения американской фирмы Boeing, итальянской Agusta и других о способе изготовления лонжеронов методом, намотки лент из стеклянных волокон на оправку лонжерона. Однако известно, что технологически легче использовать намотку для тел вращения, которые в конструктивно-силовом плане представляют объемные оболочки, подверженные давлению. Нагрузка на них во всех направлениях одинаковая или мало различается. Поэтому для намотки лонжеронов изготавливалось сложное оборудование. Намотка производилась под одним углом основы материала к продольной оси лонжерона, что не позволяло варьировать жесткостные характеристики лонжерона лопасти. Кроме того, сложно, а чаще – невозможно обеспечить полопастную взаимозаменяемость в комплекте несущего винта. В комлевой части к тому же приходилось намотку дополнять выкладкой. Применение же двух и более наполнителей или даже одного наполнителя с продольным расположением основы невозможно.

Поэтому в настоящее время практически все зарубежные фирмы отказались от намоточного варианта изготовления лопастей и перешли к выкладочному, занявшись его механизацией: раскроем листов путем резки струей воды или лазерным способом, механизацией укладки, автоматизацией режима прессования, контролем прессования.

На фирме КАМОВ продолжается совершенствование и развитие конструкции и технологии производства лопастей методом выкладки и прессования в жесткой наружной прессформе.

Лопасти Б-7 и Н-1 с использованием стеклоткани сатинового переплетения были спроектированы для относительно легких вертолетов и поэтому работали при сравнительно небольших нагрузках. Для лопастей более скоростных и тяжелых вертолетов Ка-27 и Ка-32 с диаметром несущего винта 15,9 м использовался уже стеклопластик на основе высокопрочной и высокомодульной кордной стеклоткани, предел прочности которой в 2,4 раза, а модуль упругости в 3,2 раза выше, чем соответствующие показатели стеклоткани сатинового переплетения.

При проведении летных испытаний вертолета Ка-27 на нижнем винте были зафиксированы повышенные нагрузки. После всестороннего анализа замеренных в полете нагрузок в лонжероне лопасти нижнего винта 20% стеклопластика заменили углепластиком, имеющим, модуль упругости в 3 раза больший, чем у стеклопластика. Это позволило «отстроить» частоту собственных колебаний лопасти от резонансной частоты с необходимым, запасом. Нагрузки на несущую систему со стеклоуглепластиковыми лопастями уменьшились на 30%, что привело к увеличению ресурса различных агрегатов, подверженных воздействию динамических нагрузок, в 2-3 раза. Таким образом, без изменения конструкции, размеров и массы лопасти была проведена ее доводка. Эти лопасти выпускаются серийно.

Лопасти из ПКМ маневренного боевого вертолета Ка-50 имеют двухконтурный лонжерон и стреловидную концевую часть, см. рис. 4. Промежуточная стенка, установленная в канале лонжерона, увеличила жесткость лопасти, что, в свою очередь, уменьшило искажение профиля при ее нагружении. Это повысило аэродинамическое качество несущего винта. Кроме того, лонжерон с двойным, контуром увеличивает живучесть лопасти при ее боевом повреждении.

Последний вариант конструкции лопасти для вертолета Ка-226 создан с работающей обшивкой хвостовой части. Вся лопасть изготавливается прессованием в один переход, то есть из прессформы выходит готовая лопасть со всеми входящими в нее элементами, с необходимыми жесткостными характеристиками. В этом случае не требуется дополнительных операций для изготовления отдельных элементов и их склейки. Остается обрезка торцов, установка крепежа в комле для навески лопасти на втулку, включая штепсельный разъем противообледенительной системы и оформление концевой балансировочной камеры с концевым обтекателем. Проведен комплекс стендовых и летных испытаний этих лопастей, и в 2002 году начат их серийный выпуск на заводе в Кумертау. Это уже пятый вариант лопастей из ПКМ фирмы КАМОВ, выпускаемых серийно. Готовится к серийному выпуску шестой вариант лопастей из ПКМ для вертолета Ка-60.

Рис. 4. Лопасть из ПКМ вертолета Ка-226

Все лопасти из ПКМ для вертолетов фирмы КАМОВ, выпускавшихся и выпускающихся серийно, обладают полопастной взаимозаменяемостью. К настоящему времени в серийном производстве изготовлено более 3000 комплектов лопастей (18000 штук), которые имеют наработку около 15000000 часов.

Лопасти несущих винтов, изготовленные с применением ПКМ, обладают многими преимуществами по сравнению с металлическими, в том числе:

– простотой и экономичностью в изготовлении;

– возможностью реализации любой аэродинамической компоновки;

– легким обеспечением полопастной взаимозаменяемости;

– большей живучестью;

– хорошей ремонтопригодностью;

– атмосферостойкостью.

Кроме того, применение ПКМ в лопастях открывает большие перспективы развития конструкций вследствие появления все новых и новых полимерных композиционных материалов с различными свойствами. Появилась возможность создания ПКМ под конкретную конструкцию. Совершенствование лопастей на фирме продолжается.

Юрий ГАНЮШКИН, канд. техн. наук, начальник бригады

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК