Танк в упряжке

Танк в упряжке

Для выполнения работ на высоте используются многочисленные конструкции мобильных подъемных устройств. В средние века с помощью так называемых нюрнбергских ножниц – складных переносных лестниц – штурмовали крепостные стены. В век машин и электричества наиболее распространенными были телескопические подъемники, установленные на тележки, автомобили или железнодорожные платформы. Высота подъема рабочей площадки в некоторых случаях достигала 20-ти и более метров. Основным недостатком этих свободностоящих на земле устройств была необходимость складывания их при перестановке вдоль обслуживаемого объекта, невозможность проведения работ на старениях сложной формы, имеющих выступающие части – балконы, эркеры, подвески различных проводов и зеленые насаждения. Кроме того, чем большей была предельная высота подъема рабочей площадки, тем значительнней было ее расстояние от земли. Для того, чтобы попасть на такую рабочую площадку, необходимо забираться на нее по ступенькам – скобам.

Нюрнбергские ножницы

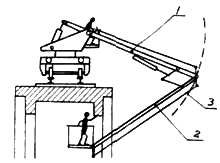

"Длинная рука".

1 – основной рычаг. 2 – дополнительный рычаг. 3 – стабилизатор площадки (пантограф)

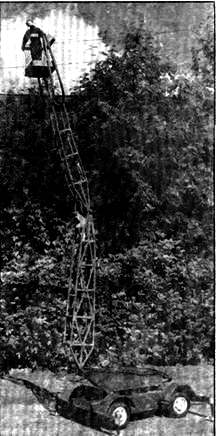

Действующая модель подъемника в 1:5 натуральной величины

Опытный образец вышки U12CB-14 (снято с ее рабочей площадки)

Революционное решение конструкций мобильных подъемников, освобождающее их от указанных недостатков появилось в середине 40-х годов в виде устройства английской фирмы Saimon -’’длинная рука”. На поворотном круге устанавливалась кинематическая система, состоящая из двух рычагов-штанг, шарнирно соединенных друг с другом. Повороты их выполнялись с помощью гидроцилиндров. Рабочая площадка удерживалась в горизонтальном положении с помощью следящего устройства пантографного типа. Первая "длинная рука” была предназначена для обслуживания мостов. Но вскоре эти устройства стали монтиропосле блокады, готовился отметить в 1958 г. свое 250-летие, потребовалось привести в порядок облезлые стены многих зданий. Город покрылся извечными строительными лесами. Для удешевления ремонтных работ и повышения их эффективности, я предложил организовать производство шарнирно-рычажных подъемников фирмы Saimon. В качестве исполнительных механизмов надежней было использовать винтовые домкраты с червячным приводом. Для показа достоинств этой системы мы изготовили действующую модель устройства в 1:5 натуральной величины. Показ ее руководству Ленгорисполкома и Министерства обеспечил немедленное решение об изготовлении опытного образца.

На ленинградском литейно-механическом заводе, где я был главным конструктором, за короткий срок (100 дней) образец был изготовлен, испытан и принят к серийному производству. На специальном прицепе автомобильного типа, перевозимого на буксире с большой скоростью и способного двигаться самостоятельно у объекта со скоростью 1,8 км/ч, на двухрядном шариковом поворотном круге устанавливалась рабочая часть грузоподъемника. Фермы были сварены из дешевых водопроводных труб. Рабочая площадка свободно подвешивалась на шарнирах верхней фермы. Для предотвращения раскачивания были установлены фрикционные гасители-зажимы.

Спрос на эту простую и надежную машину был столь велик, что к 1962 г. выпуск ее осуществлялся, кроме литейно-механического завода Ленгорисполкома, еще 5-ю заводами страны : Заводом высоковольтных опор Минэнерго, Подольским механическим заводом, Абаканским механическим, Ново-Алексеевским ремонтно-механическим и Ивано-Фроанковским заводами.

В сентябре 1962 г. с целью расширения масштабов внедрения вышек LU2CB- 14 и Ш2СВ-18, продолжения работ по совершенствованию конструкций я был переведен на работу в Ленинградский НИИ академии коммунального хозяйства на должность Главного конструктора проектно-конструкторского бюро.

Имея значительные запасы прочности, жесткости и устойчивости высота подъема вышек была увеличена на 4 м. Шасси было удлиннено и стало трехопорным. Выпуск наших машин непрерывно нарастал. Они стали появляться в машинных залах электростанций, у наружных стен, на промышленных предприятиях, на железнодорожных вокзалах. В Соликамске и Артемовске вышки работали под землей в залах выработки минералов. Партия машин была заказана фирмой Ильюшина для работ над хвостовым оперением крупных самолетов. Вышки Ш2СВ-14и Ш2СВ-18 экспонировались на различных технических выставках, на территории ВДНХ и на некоторых международных выставках в Сокольниках в Москве и других городах.

В 1970 г. по просьбе предприятия п/я В-2431 – “Комета" мы доработали вышки для обслуживания радаров с параболическими антеннами диаметром 27 метров.

Вышка Ш2СВ-18

Вышка УП-16

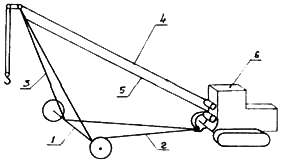

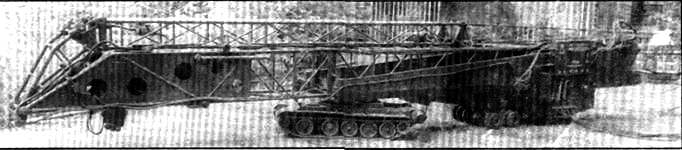

Прицепной (так называемый "австралийский") кран. 1 – передняя ось с колесами. 2 – рама крана. 3 – стрела. 4 – грузоподъемный канат. 5 – стрелоподъемный канат. 6 – тягач-гусеничный трактор, оборудованный двухбарабанной лебедкой.

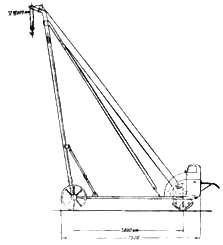

Кран ВНИОМС-05-53 конструкции В.Н. Глазунова и Р.Н. Уланова

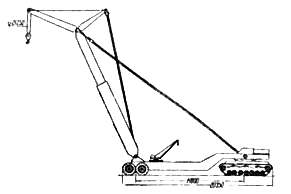

Прицепной кран к трактору ДТ-80 конструкции Р.Н. Уланова

Увеличив грузоподъемность до 260 кг и снабдив ходовую часть всеми управляемыми колесами, вышке присвоили индекс УП-16. Совместная работа над УП-16 с предприятием “Комета” была продолжена новым заданием: разработкой технического решения по обслуживанию радиопрозрачных укрытий радаров шарообразной формы с диаметром 39 метров. Общая высота укрытия, стоящего на здании, составляла 54 м до полюса шара. Подходы к объектам затруднялись планировкой зданий и систем коммуникаций. Опора как на здания и тем более на сами укрытия исключалась.

Существующая подъемная мобильная пожарная лестница “metz-magirus" с высотой 60 метров не обеспечивала обслуживание всей площади поверхности шара. Кроме того, не имея опоры выдвинутой части лестницы на здание, она сильно раскачивалась. Более всего подходила принципиальная схема системы “длинная рука”. Пользуясь возможностью обслуживать с места одной стоянки значительный объем пространства, эти свободно стоящие на земле подъемные устройства работали, как правило, опираясь на выносные опоры. Перемещаться по местности с поднятой рабочей площадкой они не могли. Сложность новой задачи заключалась в создании такого мобильного подъемного устройства, которое при большой высоте и вылете рабочей площадки перемещалось бы по земле, обходя объект обслуживания, не зацепляя и не прикасаясь к нему.

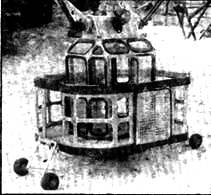

Условия выполнения регламентных работ были жесткими: температура окружающего воздуха ± 50°С, скорость ветра до 25 м/сек, скорость воздушного потока с пылью до 12,5 м/сек, работа в условиях образования обледенения, инея, росы и солнечной радиации. Учитывая продолжительность циклов работ, значительное время подъема и спуска, необходимость работы на холоде, рабочая площадка, на которой должен находиться один из пультов управления, должна быть защищена кабиной с круговым остеклением, в том числе и пола. Для работы на объекте вокруг кабины должен быть круговой балкон. Грузоподъемность на рабочей площадке 650 кг – из расчета 5-и человек по 130 кг каждый (норматив заказчика). Время подъема на полную высоту – 4 мин. Время развертывния из походного транспортного в положение в рабочее – 120 мин.

Задача была сложная, но интересная. Использование увеличенной до указанных параметров проверенной конструктивной схемы с поворотным кругом резко повышало вес всей машины. Увеличенные габариты по ширине затрудняли бы ее транспортировку по дорогам или сложность ее перевода из транспортного положения в рабочее. Выход мог быть получен при использовании прицепной

Прицепной кран "Семилетка" конструкции Р.Н. Уланова (эскизный проект)

Трактор Т-330

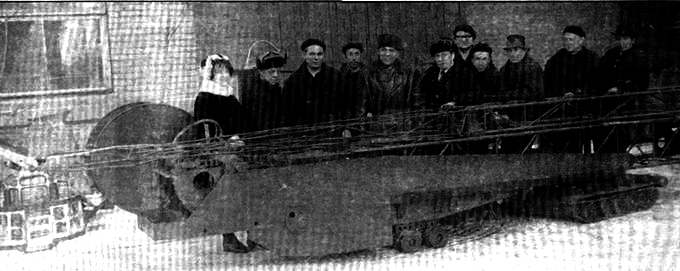

Участники изготовления модели. Крайняя слева – рукводитель группы инженер-конструктор В.М. Златопольская. Далее – бригадир слесарей Н.М.Полев. Пятый слева – главный инженер проекта Р.Н. Уланов, за ним – начальник экспериментального цеха А. П. Столяров.

В отличие от традиционной схемы прицепных кранов, где использовалась в качестве противовеса только часть (до 0,5) веса трактора и была ограничена поворотливость их на местности, в наших машинах использовалась вся масса тягача. Поворот его был круговым, что уменьшало до величины базы радиус поворота, делая его более маневренным и короткобазным.

Подъемное устройство с параметрами повышенной высоты подъема и быстродействующего перевода его из транспортного положения в рабочее вызывало интерес также и в народном хозяйстве для обслуживания высотных зданий, высоковольтных опор, промышленных объектов. Для разработки этого устройства в июле 1971 г. я был переведен из Ленинградского НИИАКХ в Московский проектный институт на должность Главного инженера проекта. Успех задуманной машины в значительной мере определялся использованием в конструкции готовых узлов и изделий, выпускавшихся отечественной промышленностью. Для расмотрения эскизного проекта были изготовлены в масштабе 1:50 модель объектов системы раннего обнаружения средств нападения противника и кинематическая модель подъемного устройства УП-65.

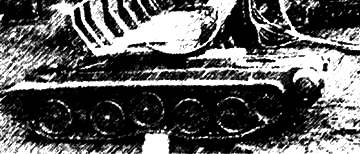

В качестве тягача-противовеса предполагалось рассмотреть два варианта: с трактором Т-330 и танком Т-54 с демонтированными башней и вооружением.

В Челябинске главный конструктор по промышленным тракторам И.С. Кавьяров, показав мне в работе могучий, но тихоходный Т-330, не рекомендовал брать его за основу, ссылаясь на незавершенность его испытаний и затяжку сроков его выпуска на Чебоксарском заводе.

Согласование технической применяемости Т-54 без башни прошло в главном бронетанковом управлении легко и быстро. Л.Н. Карцев, недавно бывший главным конструктором по танкам Нижне-Тагильского завода, став заместителем председателя НТК ГБТУ, еще не успел превратиться в военного чиновника и наша беседа с ним прошла под знаком взаимопонимания конструкторов. Шестнадцатиколесные ходовые тележки прицепа-тяжеловоза ЧМЗАП-5212А, поворотные круги Ивановского завода автокранов, дизель-электрические станции Курского завода передвижных электростанций были согласованы по их технической применяемости.

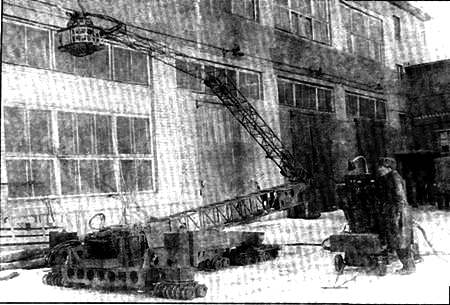

Учитывая сложности предстоящих работ, по моему настоянию было принято решение об изготовлении действующей аналоговой модели устройства в 1:5 натуральной величины, всесторонних ее испытаний с целью проверки устойчивости, жесткости конструкции, удобства управления ею в различных ситуациях, определение рациональной последовательности ее перевода из транспортного положения в рабочее и погрузка на железнодорожный транспорт. В состав модели должны были войти основная часть с рычажной системой, рабочая площадка, задняя опора-танк, передняя опора с тележками прицепа, транспортная опора, автомобиль-тягач КрАЗ-257, пульт управления и шлейфы проводов. Высота подъема рабочей площадки модели 13,5 м. Вес модели в сборе с пультом – до 1000 кг. Для перевозки и хранения модели грузоподъемной системы. Одноосная рама с грузовой стрелой, соединенная длинным дышлом с гусеничным трактором, снабженным двумя лебедками, представляла собой предельно простое грузоподъемное устройство.

В 1947 г. известный изобретатель и промышленник Летурно был приглашен к президенту США Ф. Рузвельту, который предложил ему решить проблему разгрузки морских судов в момент проведения высадки в Нормандии союзнических войск. Эта проблема была блестяще решена Летурно путем использования прицепных кранов, где в качестве противовеса использовались одноосные скреперные тягачи с колесами большой грузоподъемности. Говорят, что Летурно для решения задачи сел в самолет и попросил пилота подняться повыше – ближе к богу. Там его и осенило. Мне не надо было садиться в самолет. Идея прицепного крана была изложена в литературных источниках и проверена мною в создании и испытаниях нескольких видов прицепных строительных самоходных кранов. Это были краны ВНИОМС-05-53 конструкции В.Н. Глазунова и Р.Н. Уланова, краны к тракторам ДТ-54 и ДТ-80, в эскизном проекте крана “Семилетка".

ли предусматривался переносный металлический бокс с размерами 8,5 х 1,7 х 2,0 м. Стоимость всех работ, включающих выполнение конструкторской документации, изготовление, испытание и составление отчета была определена суммой – до 1000000 руб. – предел, не требующий у заказчика решения ВПК (Военно-промышленной комиссии).

За изготовление модели, после моей беседы в Славянском Базаре, взялся В.И. Кашлаков – управляющий трестом “Москомплект” Главного жилищного управления Москвы, в распоряжении которого находились пять небольших заводов. На заводе № 3, изготавливавшем мусорные контейнеры, ведра и сантехническую аппаратуру, нам выделили участок экспериментального цеха, станки и помещение для конструкторов. Восемь инженеров-конструкторов перевезли свои кульманы, прихватив и мой, и начали свою работу. Бригада слесарей во главе с Н.Полевым приступила к изготовлению оснастки и отдельных деталей. В ПТУ-31 группа учеников-фрезеровщиков под руководством старшего мастера Н.Т. Башлыкова изготовила 200 гусеничных траков для танка. Пульт управления, включающий 19 различных электродвигателей и датчиков угловых положений, изготавливался в ПТУ-28.

После стыковки с передней опорой и верхней фермой – начало подъема нижней фермы. У пульта управления – Р.Н. Уланов

Общий вид рабочей площадки. Трапы при подъеме убираются в ограждение.

Переезд припятствия

Подъем нижней фермы в вертикальное положение. Рабочая площадка в положении посадки людей с земли

В марте 1972 г. из ворот заводского цеха своим ходом выехала полностью собранная аналоговая модель УП-65. Передняя опора буксировалась действующей моделью грузового автомобиля КрАЗ-257. Все основные и вспомогательные механизмы, управляемые с дистанционного пульта по 50-метровым шлейфам, работали надежно и четко. Начинать испытания надо было с проверки жесткости и величины раскачивания рабочей площадки. ЦЭКБ Стройавтоматика института ЦНИИ, механизации и технической помощи ГОССТРОЯ СССР, имея большой опыт испытаний мостов и других крупных металлоконструкций,взялось за испытание аналоговой мадели УП-65. По их условиям работа должна была проводиться в закрытом отапливаемом помещении с высотой до потолка не менее 15 м. На заводе № 3 такового не оказалось. В поисках я обращался во многие организации, но безуспешно. Однажды, проезжая мимо Казанского вокзала, я увидел у его стен нашу LU2CB-18. Зайдя в вокзал, увидел еще одну Ш2СВ-18, работавшую в зале ожидания. Его высота была около 15 метров. Два пожилых железнодорожника в генеральских чинах – начальник вокзала и начальник станции, узнав, что я конструктор вышек Ш2СВ-18, приняли меня как родного сына. К моей просьбе они отнеслись положительно. Особенно их заинтересовало то, что с помощью пока еще не существующего в натуре подъемного устройства можно было дотянуться до петушка, восседавшего на шпиле башни вокзала (пожарная лестница "Metz-magirus" не дотягивалась до него на 10 метров). Они готовы были после сезонного уменьшения потока пассажиров выделить часть зала для наших нужд.

Но ждать было некогда и нас выручили в Мосэнерго, предоставив на ТЭЦ-11 свободную площадь в цеху проверки трансформаторов.

На основные узлы и элементы ферм, рамных конструкций были наклеены датчики тензопреобразований. Всего в 99 точках измерения статических напряжений. Динамические напряжения измерялись 8-и канальным тензометрическим усилителем. Измерение колебаний производилось с помощью специального прибора, разработанного ЦЭКБ Строймехавтоматика, так как использование существующих приборов из-за их значительного веса и малой грузоподъемности модели было невозможным. Колебания рабочей площадки измерялись в положениях трогания с места, при наездах ходовой части на препятствия. Продолжение испытаний по определению времени разворачивания из походного положения в рабочее с созданием всевозможных ситуаций выполнялось на территории ВДНХ. Там же отрабатывалась последовательность погрузки комплекса на железнодорожный транспорт.

Основные и вспомогательные механизмы модели были выполнены добротно, с термообработкой и смазкой трущихся поверхностей и обеспечивали их длительную работу. Во время испытаний и показов было выполнено несколько десятков полных циклов разворачивания и подъемов на высоту. Преднамеренно создавались возможные аварийные ситуации.

В результате испытаний с достаточной надежностью выявлено:

Кинематическая и конструктивная схема устройства для подъема людей, инструмента и материалов на высоту до 65 метров, выполняющих работу на объекте сложной шарообразной формы, выбрана правильно.

Представляется эффективная работа с колес и возможностью передвижек по земле с кабиной, поднятой в любое положение.

Колебания кабины в моменты трогания с места и в движении по земле незначительны. Во время нахождения кабины на высоте в неподвижном состоянии ее колебания настолько незначительны, что ими можно пренебречь.

Колебания кабины при передвижках по ровной местности составляют в переводе на натуру 7-22 мм с быстрым затуханием. Наибольшая величина колебаний была получена при резком съезде тележки передней опоры с препятствия высотой 40 мм (в натуре – 200 мм) и составила 72-86 мм (в натуре 360-430 мм). Испытания показали возможность быстрого перевода машины из транспортного положения в рабочее с дистанционным управлением без применения ручного труда. Время на стыковку, разворачивание в рабочее положение, посадку людей в кабину и подъем на максимальную высоту составляет не более 40 мин, что значительно меньше ранее согласованного, определенного в 120 мин.

Погрузка самоходом. Работает основной (танковый) двигатель. Возможна работа на электродвигателях ходоуменыиителей.

Погрузка окончена. УП-65 размещено на четырех платформах. Впереди действующая модель автомобиля КрАЗ-255Б, являющаяся тягачем передней отстыкованной опоры.

Испытания показали удовлетворительные ходовые качества в транспортном положении со скоростью до 30 км/ч и в рабочем, обеспечивающим время подъема кабины от пола до высоты 65 м за 180 сек. Рабочие скорости передвижения – с 0,5 до 0,10 м/с.

Результаты испытаний подтвердили возможность осуществления опытного образца подъемного устройства УП-65 с параметрами, ранее не получаемыми в подъемниках шарнирно-рычажного типа.

Уточненная техническая характеристика может выглядеть так:

1. Назначение устройства Выполнение регламентных работ на изделии МСН

2. Грузоподъемность на всех вылетах рабочей площадки, кг 650 Грузоподъемность со снятой кабиной, кг 1300

3. Максимальная высота подъема до пола кабины,м 65 Наименьшая высота положения пола кабины у земли,м 0,6

4. Максимальный вылет кромки рабочей площадки до опоры,м 35

5. Время полного разворачивания из транспортного положения в рабочее, посадка людей и подъем к заданной точке на максимальной высоте, мин 40

6. Скорость подъема и перемещения рабочей площадки грузоподъемником и ходом по местности, м/с от 0,1 до 0,5

7. Предельный угол косогора, на котором возможно перемещение своим ходом, 3

8. Транспортная скорость самоходом по хорошей дороге, км/ч 30

9. Суммарная мощность двигателей устройства, квт

а) тягача 360

б) дизель электрических станций 50

в) автомобиля 170 всего 580

10. Собственная масса,кг 82000 автомобиля КрАЗ-257 12000

11. Экипаж, чел 3 машинист мех.-водитель шофер

12. Габаритные размеры в транспортном положении (передняя опора отстыкована), мм

Длина, мм 36000

Ширина, мм 3100

Высота, мм 4700

Прошло более 25 лет. Но я с благодарностью вспоминаю своих надежных и верных помощников-конструкторов, тогда еще молодых инженеров В. Златопольскую, А. Савину, И. Савельеву, Т. Кирик, М. Шмидта, В. Графова, Л. Жолобенко и О. Калинина.

Успех нашей работы в значительной мере определил танк Т-54. Его компоновка позволила опустить до предела вниз шарнирную точку связки задней части рамы-дышла с гусеничным шасси. Это решение обеспечило при умеренной величине опорной базы с наличием торсионной подвески опорных катков минимальную раскачиваемость рабочей площадки при движении по местности. Низкий танковый корпус позволил свести транспортную высоту устройства к величине, обеспечивающей проезд под контактными линиями городского трамвая или троллейбуса.

В настоящее время некоторые иностранные фирмы (Бронто и др.), используя открывшиеся технологические возможности изготовления длинноходовых гидроцилиндров и коробчатых конструкций, создали подъемные устройства типа “длинная рука” с высотой, приближающейся к параметрам УП-65. Но способность передвигаться по местности с поднятой рабочей площадкой они не обладают.

Наш заказчик – предприятие п/я В-2431, имея в то время практически неограниченные финансовые возможности, заказывая несколько вариантов устройств для обслуживания куполообразных укрытий, остановился на более дорогом, но по моему мнению, менее эффективном решении. Оно заключалось в установке на каждом объекте постоянно задействованного устройства в виде гигантского “П“-образного портала. В нерабочем положении он лежал горизонтально и с помощью шарниров и вант поднимался в рабочее. На одном из объектов при подъеме это устройство упало с тяжелыми последствиями. Наше устройство УП-65, его конструктивная схема, будучи невостребованные в свое время, еще найдут себе применение, в этом я уверен.

Игорь Шмелев, Михаил Никольский

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Глава 1 Танк, который не танк

Глава 1 Танк, который не танк Новый, 1916 год по обе стороны линии фронта встречали в мрачном настроении. Стало уже совершенно ясно, что военное руководство окончательно потеряло контроль над ходом военных действий. Война стала некой вещью в себе, не обращающей внимания на

Танк БТ-7

Танк БТ-7 БТ-2 БТ-5История этой боевой машины началась после закупки в США в 1930 году двух колёсно-гусеничных танков Кристи. Несколько усовершенствованный (вновь была разработана лишь башня с вооружением), этот танк приказом Реввоенсовета СССР от 23 мая 1931 года был принят на

Танк Т-50

Танк Т-50 В 1939 году на Ленинградском заводе опытного машиностроения имени С. М. Кирова (завод № 185) бригадой конструкторов под руководством С. А. Гинзбурга велось проектирование лёгкого танка сопровождения пехоты «СП». В 1940 году этот танк — «объект 126» (или Т-126СП, как его

Танк Т-60

Танк Т-60 Т-60Легкий танк Т-60 разработали по инициативе главного конструктора завода № 37 Н.А.Астрова в августе 1941 года как сухопутный вариант машины класса Т-40.Всего за 2,5 недели были выполнены чертежи и изготовлен опытный образец. Постановлением ГКО танк приняли на

Танк Т-70

Танк Т-70 Т-70Танк Т-70-был разработан в инициативном порядке осенью 1941 года в конструкторском бюро Горьковского автозавода под руководством Н.А.Астрова и предназначался для замены легкого танка Т-60. В январе 1942-го после показа первого опытного образца И.В.Сталину танк

Танк Т-34

Танк Т-34 Т-34 обр. 1940 г.13 октября 1937 года Харьковскому паровозостроительному заводу имени Коминтерна (завод № 183) были выданы тактико-технические требования на проектирование и изготовление нового колесно-гусеничного танка ВТ-20. Для выполнения этой задачи решением 8-го

Танк Т-44

Танк Т-44 Т-44Средний танк Т-44 был разработан в КБ завода № 183 под руководством А.А.Морозова. Конструкция этой боевой машины на десятилетия определила развитие отечественной бронетанковой техники.От Т-34-85 новый танк отличался устройством, компоновкой, габаритными

Танк Т-35

Танк Т-35 Т-35Начало работ по созданию отечественных тяжелых танков относится к 1929 году, когда группой конструкторов ОКМО под руководством Н.В.Барыкова был разработан проект боевой машины, получившей индекс Т-35.Изготовленный в 1932 году прототип танка имел массу 42 т,

Танк КВ

Танк КВ В соответствии с постановлением Комитета Обороны СССР в конце 1938 года на Кировском заводе в Ленинграде началось проектирование нового тяжелого танка с противоснарядным бронированием, получившего название СМК («Сергей Миронович Киров»). Разработкой еще одного

Танк ИС-2

Танк ИС-2 ИС-1Первый вариант тяжелого танка ИС («Иосиф Сталин») с 85-мм пушкой Д-5Т (объект 237) был разработан летом 1943 года на Челябинском Кировском заводе под руководством ведущего конструктора Н.Ф.Шашмурина. 7 августа постановлением ГКО танк приняли на вооружение. Серийное

Глава 1. ТАНК, КОТОРЫЙ НЕ ТАНК

Глава 1. ТАНК, КОТОРЫЙ НЕ ТАНК Новый, 1916 год по обе стороны линии фронта встречали в мрачном настроении. Стало уже совершенно ясно, что военное руководство окончательно потеряло контроль над ходом военных действий. Война стала некой вещью в себе, не обращающей внимания на

ТАНК КВ

ТАНК КВ В феврале 1939 года конструкторское бюро Ленинградского Кировского завода, возглавляемое Ж. Я. Котиным, приступило к разработке однобашенного тяжелого танка с дизель-мотором, названного КВ («Клим Ворошилов»). Ведущим конструктором был назначен Н. Л. Духов.